飞鹤智能升级实践:为工厂管理插上数字化的翅膀

2022-04-28

在飞鹤泰来工厂,生产经理王昌军的工作比以前轻松了许多,他的后顾之忧并没有减少。只是因为有了各种智能工具的帮助,他的动手习惯改变了,心里也轻松多了。并且坚定不移。

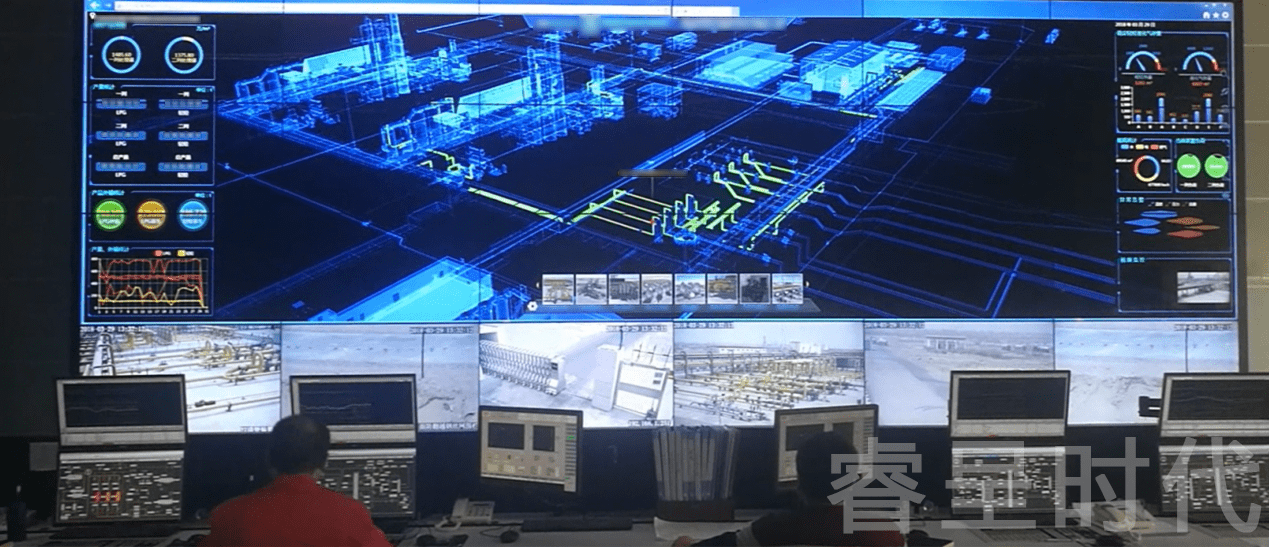

王长军走进工厂的中控室。三位同事坐在屏幕前,观察着整个工厂的日常运作。从屏幕上,他们可以看到生产线上只有四个工人,干燥塔操作和蒸发器操作各一个。还有2名现场巡逻和环卫人员。“现在一个团队只需要四个人,如果放在以前的班上,有七八名工作人员在看。”

这是2022年1月的一个正常工作日。在中控室看着工厂运转,也是王昌军的日常工作。这一幕,也是飞鹤全球9家工厂最平淡的写照。作为国内领先的婴幼儿配方奶粉企业,飞鹤近年来一直在探索全产业链运营管理的技术创新和提升。泰来厂和王昌军的工作,也是飞鹤在管理上不断提升的缩影。

(飞河泰来厂)

“数字化和智能化手段最突出的作用就是提高效率。” 用王昌军的话来说,如果每个环节的效率进一步提升,就会更接近“让消费者享受到更新鲜的产品”的目标。

1月20日,飞鹤宣布完成配方、加工、储运、智能制造、产品、消费者服务体验等标准的全新升级,建立“6+1+1”生鲜奶粉标准体系. 贯穿每一个环节,推动每一个环节更高效、更高标准运行的动力是管理水平的不断提升。

如今,飞鹤的经营管理已经插上了数字化的翅膀。

工厂中的数字效果

说起泰来工厂的数字化转型,王昌军不是专业人士,但对那些系统他了解不少:“2020年9月,工厂上线了MES系统,2021年有了LIMS系统,前两年装的ERP系统,所有的环节都是联动的记录,更准确,更快捷。”

王昌军继续以投喂过程为例。智能系统上线前,需要一个人投稿,一个人审核。换成系统后,上料工序生产效率提高30%,精密配料工序能耗降低20%。

不仅是王昌军所在的泰来工厂,飞鹤的所有工厂都在盘算着增效。蒋超福是飞鹤信息中心的基础设施和智能制造经理。他介绍,甘南工厂两年前的产能是1800-2000吨。去年赣南工厂产能高峰达到4600-4800吨,员工人数并没有明显增加。在2019年的基础上,产能翻了一番,这是数字化带来的结果。

(员工操作处理过程)

用更少的人做更高效的事情,联锁的智能系统将人们从繁琐的流程中解放出来。2016年以来,飞鹤系统推进工厂端数字化、智能化建设,引进MES系统(制造企业生产过程执行系统)、LIMS系统(实验室信息管理系统)和WMS系统(仓储系统),升级ERP系统实现四大核心系统的高效集成和实时交互。

王昌军补充说,信息系统带来的效率提升还有另一个维度,就是“精准”的提升。以进料流程为例,防错机制是该流程的重要考核指标。“每一袋原材料、每一箱、每一吨产品、每一个半成品都附有代码,拿取时PDA扫码枪会扫码,不会出错;另外,通过WMS和MES系统的联动,实现库存的有效利用,库存占用率也大大降低,我们不会再采购更多的原材料,我们将采购更少。原材料库存的准确合理分配其实是有帮助的保证材料的新鲜度,

让管理变得智能

事实上,智能化和数字化的影响早已为不同行业所认可和接受。许多企业意识到,行业竞争的最终考验是企业内部的管理能力。谁拥有出色和有效的管理,谁就有更好的获胜机会。

飞鹤始终致力于成为最具竞争力的世界级乳品企业。除了不断改进更新鲜、更高品质的产品外,飞鹤也在不断推动内部管理水平向世界一流水平靠拢。据了解,2017年,飞鹤开始引进世界一流的制造管理系统WCM(WCM即World Class World-Class )。

(生产线上的星飞帆卓锐)

该系统可以看作是对传统管理模式和流程的颠覆。WCM管理体系以结果为导向,致力于安全零事故、零质量缺陷、零交货期、零设备故障;在全员参与的基础上,经理设定目标,副经理确认项目,主任优化标准,主任制定标准,基层参与标准的制定和实施工厂能耗管理系统,充分挖掘员工潜力全体员工,让全体员工参与改进。采用系统化消除损失的方法,通过持续识别损失、消除损失、预防损失,实现可持续发展和世界级制造的目标。

韩青是飞鹤AM团队的负责人(AM代表自主维护)。她回忆说,工厂在2017年引入了WCM系统,新系统的使用意味着工作思维的根本转变。

(实验室测试)

例如,短停产线是一种普遍现象。每天大约有 120-150 次短途止损。人员不得不在工厂里来回穿梭,反复开关机,以应对短停现象。WCM引入后,系统要求操作人员在生产线启动前检查设备,以确保设备状态符合新规则。. 在WCM制度和新规的引导下,生产线的短停现象减少到每天20-50次,减少了操作人员的劳动,产能也得到了显着提升。“OEE(综合设备效率)提升后,每班每天的产能从原来的25-27吨增加到30吨,35吨,甚至38吨。员工可以真正看到 WCM 的效果。”

另一组数据显示,飞鹤龙江厂大婷包装车间2017年前OEE(综合设备效率)为66.34%,到2020年底OEE已达到83.2 %; 截至2021年5月,OEE已超过85%。

自上而下的改革

数字化能力不仅体现在应用了先进的数字化系统和工具,还体现在企业人员自上而下对数字化的认知和认同。

蒋超甫对此深有感触。他以飞河甘南工厂为例。工厂的数字化改造历时三年多,取得了非常好的效果,但过程中也充满了艰辛。一方面,工厂的数字化运营没有以往的经验。必须在实践中探索和重塑所有流程。经过无数次的反复实践和修改,最终形成。另一方面,改变员工的数字思维方式也是挑战之一。

当蒋超富和他的团队将数字化的概念带到甘南工厂时,员工们都非常兴奋,因为“数字化”是一个热门词汇,大家都知道它代表着先进和未来。但实际实施时,很多员工都转不过弯。“数字化是一个执行的系统,但是管理者、操作者或者团队,他们没有这个概念,仍然习惯于体力劳动。在一定程度上,数字化意味着管理更加严格、更加严谨和规范,他们适应于“是的。”

尽管面临挑战和困难,飞鹤内部的数字化转型仍在坚定而快速地推进。姜朝福解释说,首先,这是一次自上而下的改革,公司管理层的支持是坚实的后盾;另一方面,飞鹤在推进数字化的过程中也创新了管理方式,比如蒋超富所在的信息中心。部门、联合生产事业部、各生产工厂共同推进,生产是飞鹤的核心。以生产为起点进行转型,足以证明数字化的决心。

AM集团负责人韩青觉得,当员工看到数字化带来的质的飞跃时,他们会打从心底接受新的生产方式。WCM系统带来的OEE显着提升就是一个生动的案例和实践。

如今,飞鹤在数字化管理和运营中收获颇丰。与传统意义上的工厂不同,飞鹤的工厂已经成为智能制造的典范。中国乳业协会副会长兼秘书长刘亚清评价,飞鹤多年来一直将“营养”和“新鲜”作为婴幼儿配方奶粉的核心要求。生鲜乳粉标准体系的形成和不断升级,不仅将引领企业自身的高质量发展,也有利于推动我国乳品行业标准体系的建设和升级。

阿鲁汗/文字

本文已获得经济观察报作者“原创”认证,访问.io查询[ ]获取授权信息。