浅谈水泥行业能源管理系统的建设及应用效益

2022-04-30

安科瑞玉阳

摘要:文章阐述了本文提出的能源管理将整合分析生产管理、设备管理、专家优化系统等各个信息维度。在数字化的基础上,通过大数据计算和机器学习,可以实现实时能源管理。优战略和能耗预警,帮助企业实现智能能源管理。

关键词:能源管理;能耗收集设备;节能综合治理

1 简介

在节能减排、绿色生产的大环境下工厂能耗管理系统,水泥行业作为高耗能生产企业,一直是国家发改委、能源局、能源局等国家有关部门关注的重点。环保局。为落实节能减排综合工作方案要求,以能源消费总量和强度“双控”形式加强分析预警,推动“双控”目标完成,国内各大水泥厂都将能源管理作为可持续发展的关键问题考虑,但水泥企业的能源管理仍存在以下问题:

(1)数据采集不完整。水泥生产的主要能源消耗媒介为水、电、气、煤,部分企业包括天然气、氧气、热能、柴油等。在线测量已实现电、煤计量,但水计量企业*。在水泥生产中,由于原料、配比、设备、工艺和质量控制要求不同,会导致能源消耗不同,采用传统的在线能源监测可以实现能耗数据的实时展示,但无法获取生产过程中的工艺、质量、设备等数据,导致能源管理数据分析的不可靠性和真实性。

(2)重显示重分析。能源管理的目的是实现节能降耗、降成本。在智能化的背景下,水泥工艺的能源管理系统需要实现数据化全厂能流、物流的全自动化分析,为工厂提供量化的能耗优化数据。这些系统的核心是实现能源数据的集中采集和展示,实现真正意义上的能源管理和优化。可以在时间维度上与其他实际生产数据统一,使水泥厂的能源管理达到全自动分析的基本条件。

也是工厂实现能源优化的瓶颈。目前有人认为,只要每个系统都有一个数据接口,就可以解决信息孤岛。然而,对于智能或业务自动化来说,数据接口只解决了数据问题。完整的数据分析和执行需要相应的业务支持,而这些业务只能通过相应的功能产品才能完成。. 而这些业务只能通过相应的功能产品才能完成。. 而这些业务只能通过相应的功能产品才能完成。.

2 能源管理系统的系统概述

2.1 能源管理建设方案

针对当前能源管理系统应用的瓶颈,企业在构建能源管理系统时应以能源分析应用为导向。通过对物质流和能量流的数据采集和提取,建立水泥厂能源对象模型,实现能源数据的结构化。和关系建模。通过模型运行和分析,帮助工厂找到现状和能源消耗策略,实现能源管理的PDCA(Plan-Do-Check-Act)模式。

具有能源分析应用的管理系统应涵盖计量数据采集、数据存储与运行、数据分析与建模、业务配置、可视化展示和智能决策等功能。

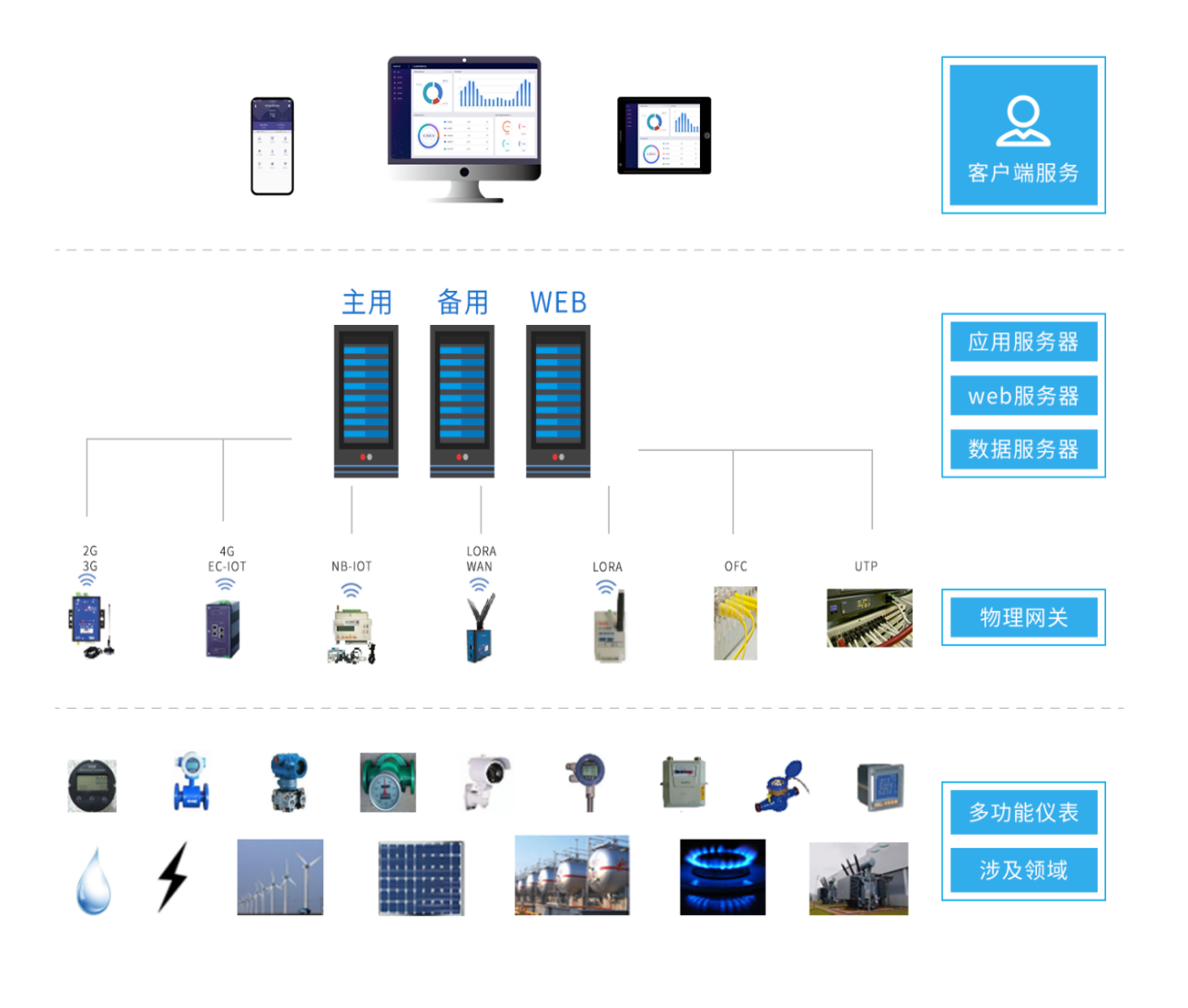

图1 系统框架图

2.2 能源管理建设内容

2.2.1 建设目标通过能源管理的建设,可以实现以下主要目标:能源数据的结构化和实时监控;关键指标的计算和预测;能源消耗计划和生产计划的交叉分析;能耗相关因素分析与推荐。

2.2.2 功能总结

(1)基础数据和系统参数配置。根据水泥企业的地理信息和工艺信息,建立各采集数据的层次关系模型和对应能耗数据的结构化数据模型,实现基于能源对象模型的基础数据采集和计算,为其他业务提供数据支持。

(2)实时监控:全厂能耗实时监控、趋势观察、报警、回放。准确的能耗数据是节能工作的基础,能源管理系统可根据实际需要对水泥熟料生产的各个过程进行监控,包括石灰石破碎、原料粉磨、煤粉制备、熟料烧成、余热发电等能耗信息进行实时监控,监控内容包括电力数据、蒸汽数据、热能数据、煤耗数据、空气数据、耗水量和流量、燃气数据等。监控基于工厂过程和能耗分布,构建实时数据可视化的能源消耗整个工厂,为用户提供各种数据的交叉比对、预警监测、历史数据回放等功能。

(3)能源统计报表。根据工厂业务需要,建立相应的能源统计报表,提供按工艺或设备的能耗报表,进行单耗和总耗统计对每个生产过程环节,报表可以进行不同的查询,一个时间段内电、煤、水、气等能源介质的消耗情况,以及主机设备的实时生产情况,为发现能源提供数据参考- 节省泄漏。

(4)能耗分析。对不同能耗的特点进行特征分析,例如通过峰峰谷能耗、生产成本和计划之间的相关性分析,帮助工厂找出你的研磨起点通过燃料的质量和生产过程数据对不同质量燃料的能耗进行统计分析,帮助工厂建立不同原材料质量下的能耗模型和数据分析。分析模块支持多维度聚类分析、同比对比等预警分析和模型预警应用。

(5)绩效分析。对于产量和能耗的数据计算和目标值管理,通过比例分析进行团队考核和运营考核,实现生产优化和KPI考核,能耗考核量化指标形成。

(6)运行状态分析。通过设备运行状态和电源状态数据,对设备的有效运行、无效运行、故障和停机进行实时监控和历史追溯,降低设备能耗。异常生产。

(7)能耗预测。通过以上多重分析数据和能耗模型,建立能耗相关因素分析模型,对不符合工艺运行过程的能耗设备进行实时分析各监测点能耗异常,自动诊断报警提示。

3 能源管理的系统效益

3.1 生产效益

完善能源信息系统。改变原有单一的能源监测体系,实现能源多维数据分析,增强能源信息的准确性和及时性,基于数据量增强能源消耗关注度和信息共享。

优化能源管理体系。异常指标实时分析、能源数据节能反馈、结果分析、成本控制、余热利用、设备使用、成本核算等。能源管理模块,实现能源异常分析的自动化、智能化,减少人工分析的工作量,实现及时的异常预警。

提高能源使用率。能源管理的最终目标是实现能源运行管理的全自动化,通过与生产控制和物料设备管理的优化分析实时联动,实现能源在水泥生产中的利用。

3.2 社会效益

完善能源管理体系,不仅可以提高企业的能源管理水平,落实节能目标,还可以更好地实现企业的节能目标,同时帮助企业取得更大的经济效益和社会效益。随着各类能源消费的不断增长和新负荷的日益严重,国家对节能减排和生产企业能源利用率提出了越来越多的要求。同时也顺应时代发展的要求,在传统的数据-分析-智能过程中逐步推进,取得更大的经济效益和社会效益,

4 安科瑞工业能耗管理平台介绍

4.1 平台架构介绍

安科瑞能源管控系统采用分层分布式网络结构,具有良好的可靠性和实时性。) 由三部分组成。

以上三部分分别贯穿整个系统的整体结构。能源管理系统的总体设计结构是按照能源管理的基本结构进行设计的。在满足以上三部分的同时,增加了一些分析、监测、决策和发布平台。

图2 工业能源管理平台架构组成

4.2 平台功能介绍

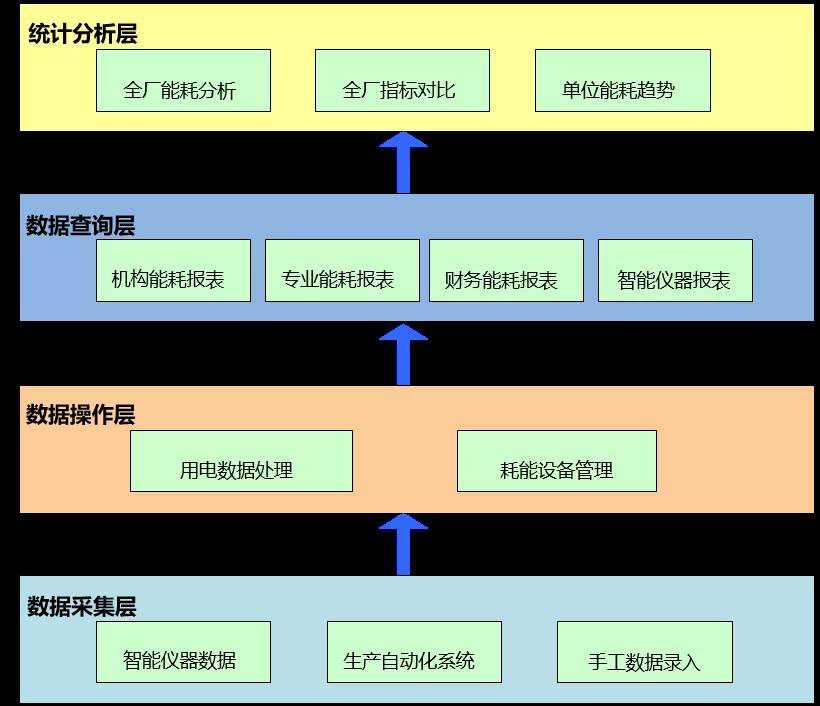

图3 工业能源管理功能示意图

4.2.1视觉展示

显示各类企业的能源消耗总量、折算标准值、能源成本、能源消耗趋势、能源消耗分项占比、区域能源消耗对比,以及当前天气状况和污染状况, 3D立体展示企业重要流程或环节的能源消耗动态。

4.2.2实时监控

实时监控企业各个点的能源使用和警报。使企业用户可以实时监控各点的运行情况,同时更快速高效地掌握点的告警4.2.3 变压器监控。

4.2.3 能源使用统计

从能源使用类型、监控面积、生产过程/工段时间、子项等维度,采用曲线、饼图、柱状图、累计图、数字表格等方法进行能耗统计,年同比、环月分析和标准倍数比较。找出能源使用过程中的漏洞和不合理的地方,从而调整能源分配策略,减少能源使用过程中的浪费。

4.2.4 单耗统计

与企业MES系统对接,通过产品产量和系统采集的能耗数据,在产品单耗中生成产品单耗趋势图,进行同比和环比对比分析。使企业可以根据产品的单耗调整生产工艺,从而降低能耗。

4.2.5性能分析

对各类能源的使用、消耗、转化情况,按班组、分地区、分产线、分工段等进行日、周、月、年、分时段,进行KPI对比考核结合能源计划或配额中制定的绩效指标,帮助企业了解内部能源效率。水平和节能潜力。

4.2.6 能耗预测

通过对企业生产过程、生产设备等能耗的分析,建立能耗计算模型,根据人工智能算法对数据和模型进行修正,企业未来能耗趋势为预测,为节能减排提供有效的决策依据。.

4.2.7 运行监控

系统采集区域、工段、设备能耗数据,监控关键设备和工艺运行状态,如温度、湿度、流量、压力、速度等,支持变电、变电一次性运行监控。分配系统。您可以直接从动态监控平面图快速浏览管理的能耗数据,并支持按能源类型、车间、工段、时间等维度查询相关能耗。

4.2.8分析报告

按年、月、日对公司能源利用率、线损、设备运行、运维情况进行综合统计分析,让用户全面了解系统运行情况,为用户提供数据依据,方便用户发现设备异常,从而找出改进点,挖掘能源消耗的节能潜力。

4.2.9移动支持

APP支持,IOS操作系统,方便用户根据能源分类、区域、车间、流程、团队、设备等不同维度掌握企业的能源消耗情况,报警等。

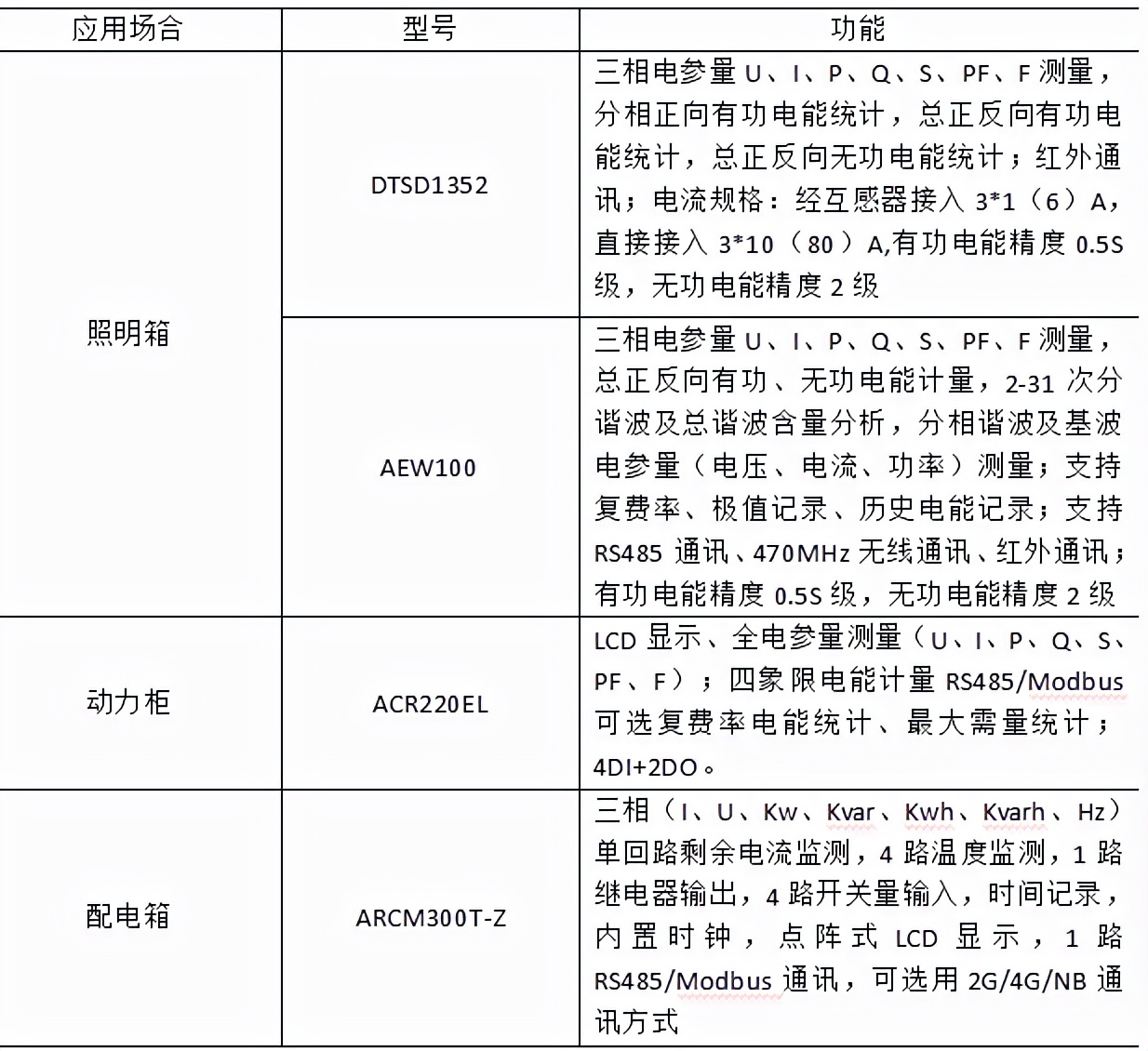

4.3 工业能耗平台设备选型

表1 工业能源管理设备选型示意图

4。结论

综合能源管理系统是按照相关技术导则设计的多层次、多功能、跨区域、可双向信息交换的复杂系统。通过构建这样的能耗监控系统,可以实时监控建筑物的能耗。通过能耗数据的分类分项计算、数据分时统计、公共展示平台等,促进国家机关办公楼和大型公共建筑的提升。节能运行管理水平为政府部门制定有效的政策和决策提供参考和有力支持,实行在线计量、动态监测、集中管理、通过综合能源管理系统软件,科学评估各电能计量点的用电量。,通过有效的终端监控管理,全面实现整体节能,为高耗能建筑进一步节能改造提供依据。

【参考】

[1]“十三五”节能减排综合工作方案[R]. 国发2016(第74期)

[2] 张成伟,梁婷,朱海鸥,张燕,任静,水泥行业能源管理体系建设。

[3] 安科瑞企业微电网设计与应用手册。[J]2019.第11版