北京海淀区大力推动建筑节能建设绿色建筑造价占全社会总能耗30%

2023-08-22

天气逐渐由冷转冷,但家住海淀区安贞西里社区的刘先生却很高兴。 以前,冬天供暖季节,刘先生感觉是冰火两重天,室内又热又冷,室外又冷又冷。 2009年,由于建筑节能工程的推进,供热改革随之展开。

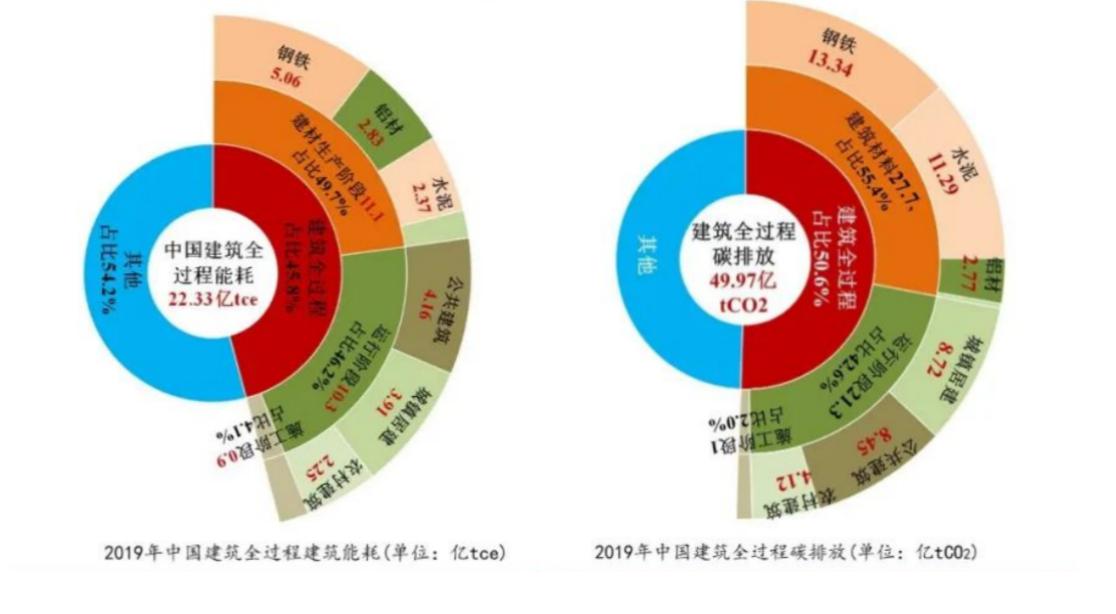

供暖改革的变化背后,是我国建筑节能环境的改善。 目前,我国建筑能耗约占全社会总能耗的30%,其中最主要的采暖空调占20%。 海淀区正在大力推进建筑节能建设。

绿色建筑成本可接受

英国建筑研究所的环境建筑是21世纪绿色建筑的典范。 该建筑使用了80,000块回收砖; 96%的旧建筑被复制或回收; 使用回收的桃花心木镶木地板; 现浇混凝土90%采用再生骨料; 细粒高炉矿渣; 来自可持续来源的木材; 低冲水马桶; 以及环保油漆和清漆。

位于北京市海淀区玉渊潭南路的科技部节能建筑示范楼的建设,是我国节能建筑的典范。

记者在采访中发现,节能建筑推广困难的主要原因是节能建筑、新型墙体材料、智能室内设备以及宝贵的土地资源等建设成本较高,导致节能建筑成本居高不下。节能建筑的成本。 即使开发商建造它,消费者也买不起。 而科技部节能建筑示范楼则兼顾绿色和支出。

节能建筑项目负责人杨主任向记者算了一笔账:与普通建筑相比,节能建筑使用的空调主机由于功率较低,可节省成本380万元。虽然其他节能材料成本较高,但复合外墙夹层成本增加100万元,中空玻璃成本增加140万元,可调灯具成本增加100万元。 150万元,但综合起来,整栋建筑的造价只增加了10万多元。 建设成本仅比原来增加不到10%。 杨主任信心十足地表示,节约能源消耗的成本6年内就能收回增加的成本,70年能源使用节省下来的成本足够重新建造这样一栋建筑。

人们80%的时间都在室内度过。 绿色建筑改善了室内环境,大大降低了人类疾病的发生率,延长了寿命,提高了生活质量。 这是节能和节约的另一个方面。 。 从这些意义上来说,成本是完全可以承受的。

全面推进建筑节能

到2009年底,海淀区180座大型公共建筑(公共建筑)年底前完成节能改造。 海淀区政府牵头,专业节能服务公司进驻海淀区法院、招商大厦、十一学校等三个单位建筑能耗综合管理系统主机,为用能单位提供设备改造等全套节能服务、能源管理,甚至财政支持。 最后,节能服务公司从节省的能源效益中获得一定的利润分成。

这种节能新模式也称为合同能源管理。 2009年,海淀区首次引入这一管理模式。 首批3家试点单位无需投资一分钱,全部由专业节能公司进行节能改造,可节省数十万元甚至数百万元的能源费用每年。

在专业服务公司的帮助下,2009年底前,海淀将完成180座大型公共建筑的节能诊断和分项计量改造。 从中央空调、电梯扶梯到照明系统,“节能医生”为参与能源管理的单位精心测算和预算,通过能耗监测、审计、诊断开出“节能药方”; 对能耗高的大型公共建筑,各系统主管部门督促产权单位对空调系统、采暖系统、热水系统、照明系统或变配电进行低成本改造系统。 通过改造,预计中央空调系统整体节能20%~40%,企业水泵、风机节能60%~80%。

此外,为做好海淀区既有建筑节能改造工作,海淀区制定了《既有建筑节能改造管理规定》,明确了既有建筑节能改造的组织形式和职责。各部门对既有建筑节能改造、改造技术评价的措施和奖励政策、改造项目的申请和实施程序。 同时,完善现有建筑节能改造评价标准和施工验收标准,保证改造工程的适用性、经济性和质量。 海淀区还牵头开展机关事业单位、学校、医疗卫生机构既有建筑节能改造示范,选择代表性功能区域进行大型公共建筑改造示范。

根据规划,到2010年底,海淀区将完成600万平方米大型公共建筑节能改造、80万平方米无中央空调普通公共建筑、90万平方米普通公共建筑节能改造。公共建筑中央空调、节能改造17万平方米。 每平方米住宅节能改造、农户节能改造112户。

多措并举推进建筑节能

在许多城市,为了美观和气派,主要街区的写字楼都采用了玻璃幕墙,并修建了许多大型穹顶建筑作为公共设施。 夏季紫外线较强,造成光污染。 冬天没有防寒措施,一年四季都得开着大功率空调来调节温度。 冬天必须先于其他建筑取暖,夏天必须先于其他建筑降温。 据不完全统计,全国现有玻璃幕墙(非节能玻璃)面积已超过900万平方米,并呈现持续发展趋势。 在带来所谓美丽的同时,能源消耗却成倍增加。

政府大力推动建筑节能,但遇到重重障碍。 对此,专家建议,政府在鼓励节能建筑的政策体系中应坚持激励与惩罚并重的原则。 激励政策是采取多种政策手段,对建筑节能在不同环节给予政策优惠和支持。 所谓惩罚措施,就是要有强制性的法律法规和限制,提高准入门槛; 同时,必须通过征收能源税的方式增加非节能行为的成本。

节能建筑是具有一定外部性的商品。 在节能建筑的供给中,会涉及到生产、消费等多个环节。 推广节能建筑,不仅要调动生产环节的积极性,更要注重消费环节。 此外,节能新材料和节能设备在节能建筑中也发挥着重要作用。 因此,在设计政策时,要坚持多环节、广覆盖,调动各方积极性。 还可以通过加大税收优惠、针对不同市场主体有选择地实施财政补贴、设立建筑节能专项资金、提高供暖费等优惠收费等方式促进建筑节能。

春天寒冷,鞍钢集团的运营车间却温暖。每小时约有 1,000 吨废水从一线炼钢点排放到管道系统中。这一举措不仅节省了污水处理费和热水保温费,还节省了集团每年的取暖和水费,仅公司每年就节约了近1500万元的水费。过去,鞍钢集团每年要为外部废水排放支付数亿元的污水处理费。

作为国内举足轻重的钢铁企业,鞍钢集团始终把节能减排作为重点任务,积极承担中央骨干企业的社会责任。去年,鞍钢集团实现钢、铁产量超过1600万吨,吨钢综合能耗、每吨钢可比能耗、每吨钢新增用水量较2006年分别下降1.87个百分点、2.31个百分点和6.5个百分点。全集团实现标准煤节能25万吨,实现节能效益2.2亿元。

让节能减排从源头做起

早在1998年初,鞍钢集团就提出了打造“绿色安钢”的目标。2004年9月,鞍钢率先提出在中央企业中建设资源节约型企业。“九五”以来,在大规模技术改造过程中,鞍钢集团坚持技术进步与环保、节能减排同步推进,坚决淘汰落后的生产技术和工艺装备,依靠科技进步和自主创新,从源头上减少污染物排放,促进节能消费减少。小型高炉、平炉、小型焦炉、铸模等能耗高、污染重的工艺设备已成为历史,取而代之的是绿色制造工艺技术和装备。自1995年以来,鞍钢集团淘汰落后平炉炼钢产能530万吨,实现炼钢过程全转炉炼钢,大大降低能耗。采用二次除尘等新的环保工艺和技术,每年减少废气排放26.5亿立方米,粉尘排放18000吨;省去模具铸造工艺,实现全连铸,大大降低能耗,减少污染物排放。杜绝热烧结工艺,充分实现冷烧结。新建两台360平方米烧结机,取代8台75平方米烧结机,烧结过程中的烟尘排放比改造前减少43.4%;淘汰了小型焦炉,建造了6座大型焦炉;建成了环保设施齐全的焦炉装煤和推焦除尘系统,以及三套干淬设施,使烟气排放减少80%,二氧化硫排放减少83%。新建现代化大型高炉一座,拆除7座约1000立方米的老式高炉,淘汰落后炼铁产能467万吨;淘汰落后轧制工艺和设备,建设热连轧、冷连轧、冷轧硅钢、万能重轨等现代化生产线。目前,鞍钢集团已实现钢铁生产规模化、持续化、现代化,回收利用、废气、废渣得到回收利用,从源头遏制了各种污染物的排放。

最大化资源利用率

鞍钢集团是中国历史最悠久的超大型钢铁企业,过去厂区的运输遵循铁路主导的方式。当炼钢过程的坯料输送到轧制过程时,由于加载时间长,热坯往往变成温暖的坯料,导致热能的大量损失。后来,鞍钢尝试用汽车热装热喂坯取得成功,与火车运输相比,具有综合故障率低、温度损失少、装卸方便灵活、运行平稳等优点。2004年,鞍钢投资了50辆40吨的梅赛德斯-奔驰拖车,将平均3.5小时的列车交付时间缩短到40分钟。

多年来,鞍钢集团生产的近亿吨废钢渣,形成了一座高47米、面积2.2平方公里的矿渣山,成为鞍山地区的主要尘源。在全面提高资源利用率的同时,鞍钢集团积极探索矿渣开发利用的途径和方法,使矿渣山得以开发、深加工利用。集团开发了矿渣粉、细块钢、细铁粉、细渣钢、磁选粉等一系列高附加值、高技术含量、市场前景广阔的炉渣产品,实现冶金渣的“零排放”和循环利用。鞍钢集团在矿渣山上建成了4条钢渣生产加工线、5条铁渣固色线、5条钢渣固矿线和9条特种排渣线。目前,鞍钢集团钢渣日排放量已达6000吨以上,实现了新渣100%处理和矿渣内钢材100%回收。

鞍钢集团还大力加强绿色制造工艺技术的研究和应用,提高二次能源利用率。完成废水、废气、废渣综合利用项目40余项,实现工业“三废”循环利用;建成4套8万立方米转炉气柜,转炉气全部回收;建成国内容积最大、压力最大、最新柜式的2套30万立方米高炉气柜;所有新建高炉均配备气气差发电装置,所有新建焦炉均配备干淬焦余压发电装置。去年,鞍钢集团还建成了全球最大、最先进的低热值高炉煤气联合循环发电机组,最大发电量为每小时30万千瓦时,设计年发电量超过20亿千瓦时,可回收所有剩余的高炉煤气和焦炉煤气用于发电。

新起点从绿色制造开始

在鞍钢西部地区的生产基地

集团、参与设计施工的鞍钢设计研究院同志表示,鞍钢西区建设之初,就把节约用水、不加水作为战略任务。通过一系列自有节水建设及改造项目,集团用水量指数大幅降低。新的2号、3号和7号高炉采用小面积循环,即在一个系统内循环水,大大减少了用水量。

在营口鲅鱼圈钢铁项目建设中,鞍钢集团全面贯彻减量化、再利用、循环利用的原则,通过技术装备规模化、现代化和清洁生产技术的综合应用,建立了能源循环、水资源循环、固废资源化等生产体系。

2007年,鞍钢建设能源管控中心,利用现代信息技术优化能源管理,提高能源管理水平锦州钢铁企业能耗管理系统,实现能耗实时监控。焦化、烧结、炼铁、炼钢、轧钢五大工序能耗同比均明显下降。多项绿色生产工艺的应用,保证了鞍钢集团优质、高效、低耗的生产。鞍钢

集团还致力于加强新一代钢铁材料的研究,努力为社会提供高效、低损耗、低污染的产品,积极生产大量高强度钢、耐候钢等“绿色产品”,进一步深化了鞍钢节能减排的内涵。

此外,鞍钢集团注重加强在国际能源减排领域的交流与合作。今年2月,鞍钢与欧洲碳基金、卡姆科国际有限公司签订CDM项目减排采购协议,实现二氧化碳减排约1300万吨。