锻造厂应该如何根据汽车的差异开发维修系统?

2022-02-12

随着汽车市场需求的快速发展,汽车用户对产品多元化和品质的需求几乎是至关重要的,而劳动力和原材料的不稳定性给企业带来的成本压力,都在考验着整个汽车主机厂。生产制造系统。

锻造是汽车制造中的重要工序。如何运用现代数字化、智能化的技术手段,建立科学有效的管理维护体系,防控非计划停机带来的风险,提高锻件生产效率,将是一项十分重要的任务。具有挑战性的工作,也具有重要的理论意义和十分广阔的应用前景。

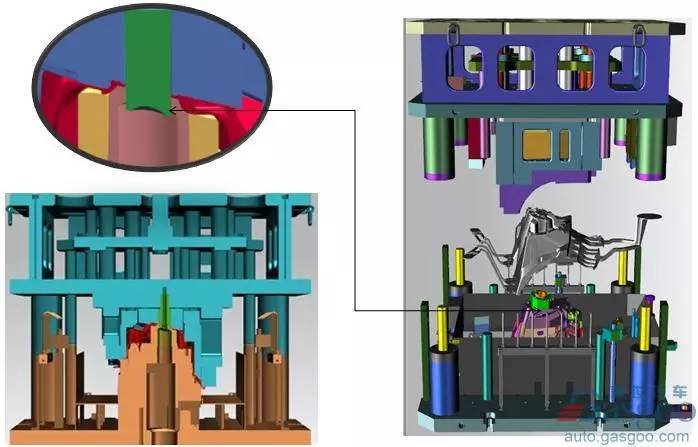

汽车锻件生产包括模具、设备和运输储存三大要素。下面将从这三个方面来介绍本维修体系的建立。

作为冲压三大要素之一,锻模发挥着为汽车车身及后续工序供应零部件的核心作用。锻件质量和生产稳定性直接关系到汽车外饰产品的质量,直接影响到冲压厂的精益生产经营水平。因此,建立一套冲压模具管理模型和数字化辅助管理支持系统显得越来越重要。

其次,为了使精密锻造模具与以伺服技术为代表的先进生产线设备相匹配,在模具结构上应用了自动化、智能化一体化的伺服电动螺旋压力机。其中,精益管理理念作为核心竞争力的重要组成部分,要求通过提高锻模设备的管理能力和日常维护水平来降低维护成本,从而最大限度地利用资源,满足公司的精益管理、成本减少和效率要求。,更好地为冲压生产保驾护航,实现产量和利润的双丰收。

以减少模具停机时间、提高模具生产性能和零件质量为基本目标,紧紧围绕核心。每项维修工作都需要根据其与根本目标的相关性进行评价,以保证维修工作的有效性和可实现性,使模具维修管理工作有的放矢,力求实现模具的持久有效。维修工作。

锻件应存放在特殊的存放架中,存放架应为木质或碳钢支架锻造厂能耗管理系统建设成本,表面涂漆。存放时,存放地点应便于起吊运输锻造厂能耗管理系统建设成本,与其他物料存放区相对隔离,并采取防护措施,避免灰尘、油污等对锻件生锈的污染。锻件运输时应采取清洁、隔离的防护措施,严禁拖拉,以免磕碰、划伤。

基于汽车差异化的未来发展,数字化是实现模具差异化预防性维护的途径,主要是实现自动化开发系统,建立一套标准化、流畅的生产体系是每个锻造企业发展的主要目标.