构建能效智能管控系统,助力钢铁行业节能增效

2022-10-17

制造业是数字化转型的主战场,也是上海构建未来发展战略优势的重要支撑。市十二大明确提出,要推动制造业与服务业融合发展,工业数字化与数字工业化协调发展,工业互联网与消费互联网融合发展。为贯彻落实市十二大精神,加快建设现代经济体系,积极应对新冠疫情带来的新挑战新机遇,结合《上海市《制造业数字化转型实施方案》、《积极发挥标杆示范引领作用,全力推动全市制造业数字化转型创新和重点发展。塑料的发展。积极发挥标杆示范引领作用,全力推动全市制造业数字化转型创新和重点发展。塑料的发展。

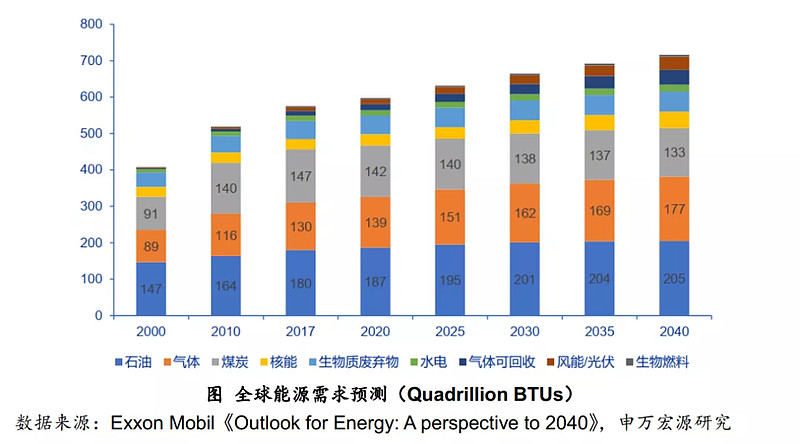

钢铁工业是国民经济的重要基础产业,是“十四五”数字化转型的重点产业,是国家双职工背景下节能减排的重要实践者。碳战略。如何在完成低碳转型的同时实现高质量发展,获得更新的可持续发展软实力,成为整个上下游共同关注的焦点话题。

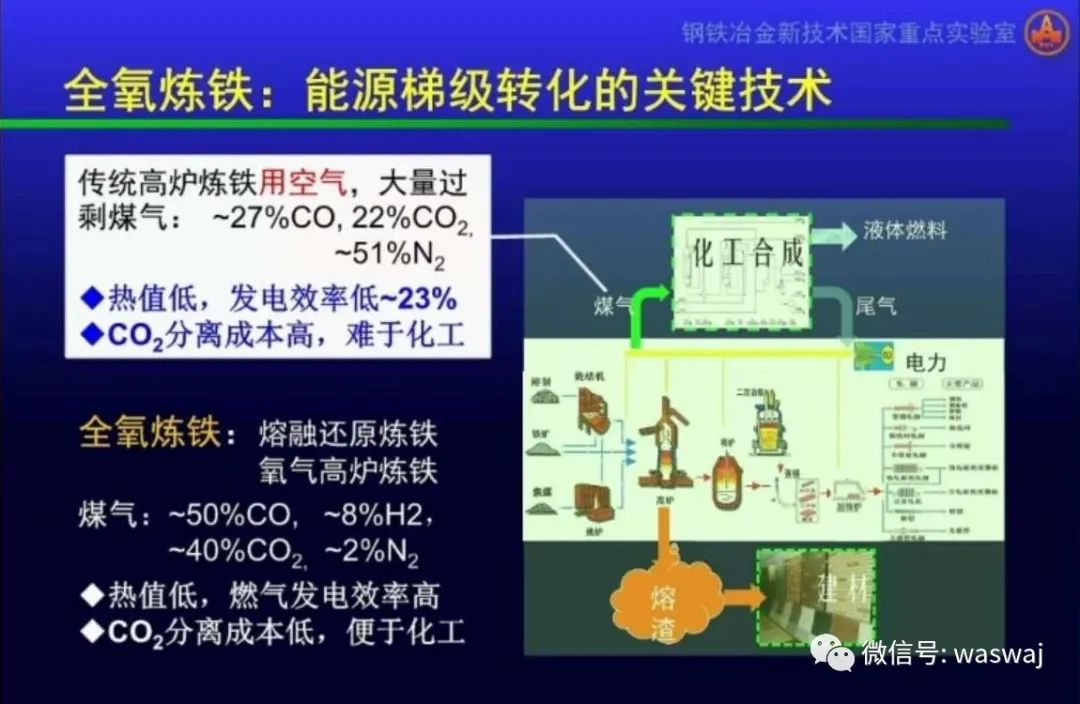

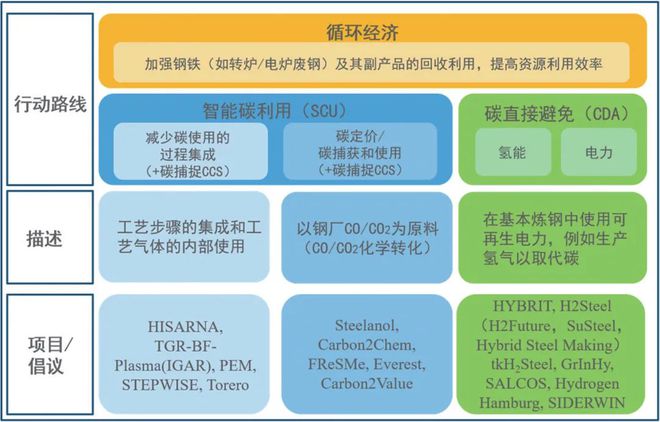

钢铁行业要实现碳减排,必须走低碳、脱碳发展道路。中国钢铁行业碳排放总量主要受吨钢碳排放强度(包括高炉-转炉长流程与全废电炉短流程之比)与总产量的影响粗钢。中国工程院尹瑞宇院士指出,中国钢铁工业实现碳达峰和碳中和的思路是首先从宏观上调整产业结构,减少总量,淘汰落后,走平行减量、高质量之路。钢铁企业要走节能减排、脱碳的绿色发展道路。其中,生产和制造过程的脱碳是困难但至关重要的。

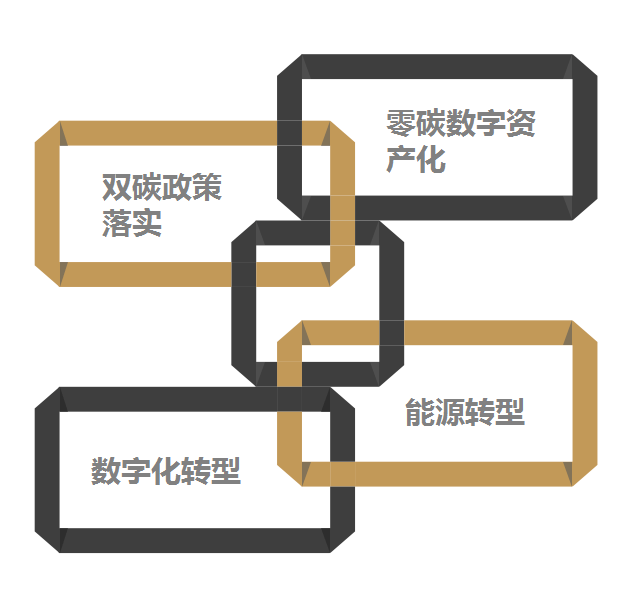

数字化转型、智能化升级、低碳转型,为钢铁企业实现实质性的效率转型、节能减碳;通过数字化转型实现高效运营,通过智能化升级降低成本,通过灵活转型不断挖掘碳减排潜力。

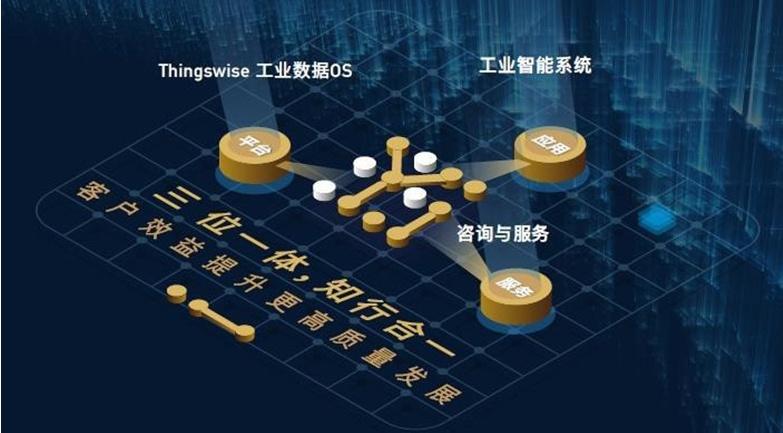

友业(以下简称“友业”)坚持以创造客户利益为核心,致力于服务基础产业数字化转型和智能化发展。UYE秉承深厚的工业底蕴,深度融合优秀的运营管理实践、深厚的行业知识积累、先进的工业互联网技术和领先的智能制造理念,为工业企业客户提供iDOS工业互联网平台、工业智能应用和运营“三合一” -one”转型咨询服务综合解决方案,推动企业运营提升和转型升级。友业的重点服务行业有钢铁、电力、烟草、煤化工等加工行业,

基于数字孪生技术,构建能效智能管控系统

优业运用精益管理、角色定位、协同管控、战略导航的发展思路,针对钢铁企业价值提升点和当前“双碳”国家政策,开发了有针对性的能效智能应用系统背景。

钢铁企业迎接挑战的关键是把握成功要素,落实关键措施,系统推进以能效和精益运营为核心的数字化转型。通过对全价值链的深入诊断和分析,形成系统化设计、结构分解、模块化实施、阶段性推广的钢铁企业专属解决方案。友冶钢铁智慧能效管控系统基于精益能效管理和工业互联网、数字孪生、大数据挖掘等技术,实现了数据驱动的从小时到秒的闭环优化,充分体现了时间-有效的利润最大化。

优业iDOS工业数据操作系统独有的数字孪生技术框架,为基于模型优化的智能能效管理提供了有效载体。将具有共同特征的共性功能解耦沉淀到平台不同功能层,为钢铁企业构建基于数据价值挖掘的数字孪生钢厂,重构数字化项目实施流程,挖掘数据价值,实现产业数字化创造条件.

友业钢铁智慧能源管控平台基于数据可视化,实现生产智能监控屏;通过行业认知和数据价值挖掘,利用大数据分析、关键能效根因分析和基于规则的优化控制,实现能源管理业务基于跨流程协同联动、智能优化平衡、资源优化配置,通过构建能源介质多参数智能平衡模型,构建智能能源导航系统,实现钢铁企业能源介质的智能管控。

多场景应用,实现智能能源管控

UYE能源全栈智能导航系统,根植于精益能效管理理念和能源媒体全流程价值最大化的原则,针对企业的“痛点”,专注于企业的综合协调能源价值链,通过跨流程协同联动,智能优化平衡,优化资源配置,构建能源媒体多参数智能平衡模型,实施动态时效利润分析,智能推送优化策略,构建能源智能导航系统,实现钢铁企业能源介质的智能化管控。

(1)煤气智能平衡系统:助推瓦斯资源“零”流失。智能气体平衡系统涵盖钢铁企业的高炉煤气、焦炉煤气、转炉煤气和混合煤气系统。智能调度业务管理;通过跨空间流程调度信息、供需变化、动态需求预测、基于生产规律的动态异常诊断、关键岗位精准实时辅助决策的全面呈现。

(2)氧气智能调度系统:实现氧气资源的优化配置,可降低5%~10%的氧气消耗。氧气智能调度系统通过提高氧气供应保障和柔性产能,减少氧气系统排放和液/气转换,实现氧气资源的优化配置。全网信息跟踪制氧系统,解决了制氧连续性与氧气间歇使用不平衡的矛盾,优化转炉/连铸生产模式,氧气消耗降低5%~10%。

(3)蒸汽智能平衡系统:对蒸汽系统的全过程和各要素进行数字化监控和智能调度,稳定管网波动,提高蒸汽综合利用效率。蒸汽智能平衡系统构建多锅炉机组、多参数状态下的燃气-蒸汽转换逻辑,实现燃气-蒸汽/燃气-蒸汽-发电/蒸汽-发电的资源配置,最大限度地提高蒸汽资源的利用效率。

(4)氮气/压缩空气智能平衡系统:对氮气/压缩空气系统的全过程及各要素进行数字化监控和智能调度业务管理,确保安全、稳定、经济的生产。

(5)给排水智能平衡系统:为调度系统提供全面的生产运行数据工厂能耗管理,提高给排水调度平衡管理水平,提高水资源的循环利用率,最大限度地实现中水回用,减少新水消耗,对标节约用水;帮助客户高效、方便、快捷地控制水资源的使用,大大提高用水效率,降低成本,减少资源消耗,这对于有限的企业尤为重要水资源。

(6)电机系统状态监测:早发现征兆,使电机系统(泵/风机)的工况得到控制,设备运行安全、稳定、可靠,能效最佳。电机系统状态监测可以帮助企业评估电机系统(泵/风机)的能效水平,量化各种损失和改进潜力,通过提高运营管理水平、应用新技术、新设备、基于能源效率的设备维护。泵设备能效提升为企业带来15%~30%的能效提升率。

精益管理结合智慧能源管理技术,

树立行业节能标杆

1、创新

在华东某300万吨钢厂项目中,运用精益理念、工业互联网技术、数字孪生技术、大数据技术设计、氧气智能调度系统,引导客户通过推送策略实施氧气动态平衡分配,为客户提供系统异常预警和事件追踪,规范了部署流程的协调机制,帮助客户围绕管网压力实施精益运营。通过精益管理与智慧能源管理技术相结合,为相关行业的能源管理优化提供标杆参考。

2. 泛化性

在一个钢铁企业的成功应用,可以推广到所有钢铁企业,有效推动全行业能源管理智能化进程,实现能源媒体价值最大化。

3. 可量化的收益

通过在300万吨产能钢铁企业案例中的应用,可实现:煤气每年节能降本800-1000万元,减碳约2.7万吨二氧化碳;年减氧600万元以上。碳约8000吨CO2,转炉冶炼周期缩短0.2分钟;每年节约蒸汽超过600万元,可减少二氧化碳约5000吨;每年节约氮气500万元以上,可减少碳排放约4000吨CO2。

专家推荐

友冶钢铁能效智能管控系统通过智能优化平衡、多种钢铁生产场景下的资源优化配置,帮助企业实现节能增效。该系统基于精益管理理念和iDOS工业数据操作系统开发设计,具有独特的数字孪生技术框架,保证了在实现钢铁能源管理优化目标的同时具有良好的示范效果和较高的性能。和钢铁企业。强大的宣传价值。

资料来源:《工作引擎:上海工业互联网创新发展实践案例集》,第二个功能系统,案例21,《基于数字孪生技术的钢铁能效智能管控系统》