中景石化产业园绿色发展路径:节能减污降碳

2023-06-15

中京石化工业园

中京石化工业园夜景

中京石化技术人员现场核对排放值。

核心提示

绿色,福建最亮的底色。 石化,福建四大支柱产业之一。

从“一滴油都不产”到如今的东南沿海石化中心,福建石化产业如何在高速发展的同时与鲜福建产生同频共振,实现绿色发展?

近日,记者走进我省龙头民营石化企业中京石化集团,通过其高效集约的发展模式和持续节能减排的发展脉络,一窥化工行业的绿色发展之路。和碳减排。

24日,福州,一场推迟了两年的签约仪式隆重举行。 中京石化与全球可持续技术领域领先企业庄信万丰签约,引进最先进、最环保的生产技术,建设全球最大的BDO(1,4-丁二醇)项目,年产90万吨。

继建成全球最大的BOPP(双向拉伸聚丙烯薄膜)和全球最大的单位面积聚丙烯生产基地后,中京石化即将再添一个“世界第一”。

短短20年石化能耗管理系统,从化工新人到成为多项世界“单项冠军”,突破多项“卡脖子”技术,获评国家级“绿色工厂”,迈入“2022”中国企业500强”、中京石化公司的快速发展,表明福建民营企业敢于突破“天花板”、挑战不可能,也是对“绿色石化产业链发展”理念的生动实践.

从“世界膜王”到绿色工厂

初夏5月,记者来到中京石化科技园所在的福清江阴半岛下石村。

与许多自动化程度较高的化工厂类似,园区内的工人并不多。 只有无数巨大的管道、塔架、储罐组成的巨大钢铁巨人耸立在风大的海边。 不时响起的反应声让人感觉到一股威严。

厂区给人的第一印象是巨大——拥有世界上最大的丙丙分离塔,高138米,容积11000立方米; 世界上最大的共聚聚丙烯装置,主体钢结构重约6700吨,世界上最大的环管反应器重达800多吨。

2010年之前,这里还是一片荒芜的海滩。 短短10年时间,全球唯一一家拥有完整完整产业链的BOPP企业在这里崛起。

2003年,翁盛锦从房地产转战化工,创办了中国软包装集团,成为福建首批投身化工行业的民营企业家之一,开启了大跨度的赛道转型。

2005年,中国软包装集团第一条BOPP薄膜生产线在罗源投产。 BOPP是一种重要的软包装材料,广泛用于食品、服装、书籍等包装。

那条生产线在当时也是世界第一:幅宽大、速度快、节能效果好、产能最高。 即使在十多年后的今天,它仍然是世界上非常先进的BOPP生产线。

2010年,集团BOPP产量占中国市场份额的29%,世界市场份额的19%,成为当之无愧的“世界膜王”。

翁盛锦带头投资了“最大”的生产线。 除了敢为人先的勇气,还源于他对化工行业的理解:“化工行业要提高效率,必须规模化,采用高科技降低能耗和成本。 “

这一理念为中京石化埋下了“绿色”基因。

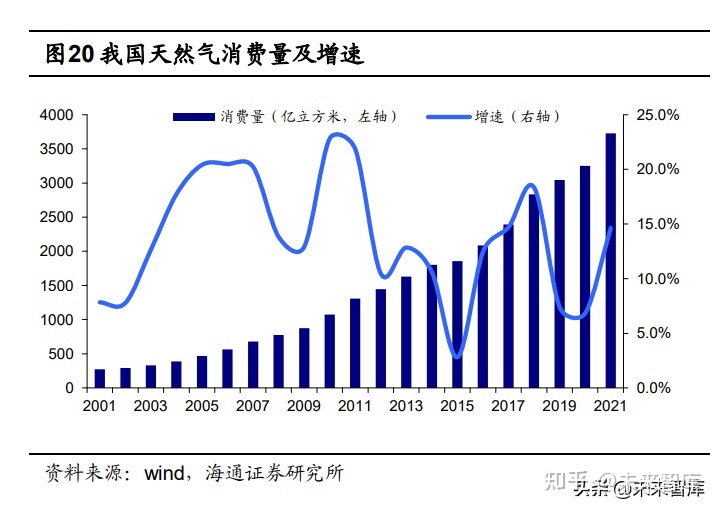

为突破BOPP的原料瓶颈,2010年,翁盛金抓住国家提出的“不禁不进”鼓励天然气进口和投资体制改革的双重机遇,决定进军上游重化工业,创办中京石化。 500亿元建设中京石化科技园,配套建设码头储罐区、建设生产BOPP原料的聚丙烯项目、丙烷脱氢制丙烯项目,成为唯一的“液体化工码头→低世界储罐领域→丙烷→丙烯→聚丙烯→聚丙烯薄膜”的完整碳三全产业链企业。

在中京石化亚洲最大的丙烷低温罐码头,从美国和中东进口的丙烷通过管道输送到工厂,脱氢成丙烯,再聚合成聚丙烯(PP)。 在日常生活中,PP的应用无处不在,如PP注塑用于小家电,PP拉丝用于集装袋、编织袋、食品袋,PP薄膜主要用于食品包装,PP管材用于供水和供暖系统...

中京石化的合作伙伴包括中化、陕西化建、北京航天动力研究院等一大批央企、国企和知名院校。 2016年和2017年两条年产100万吨聚丙烯生产线先后投产,公司也培养了成熟的技术团队和专业的运营团队。

2019年,中京石化再次向“世界第一”发起挑战,建设第三条生产线——年产120万吨多元共聚聚丙烯装置。 在补足国内石化产业链,改变高端聚丙烯严重依赖进口的同时,中京石化也向“绿色”迈出了一大步。

“我们从荷兰利安德巴塞尔引进了世界上最先进的多元共聚聚丙烯技术,攻克了设计、施工、安装过程中的诸多技术难题。” 中京石化生产技术部黄敏告诉记者,此前受新冠疫情影响,他们只能通过视频和邮件等方式与国外专家团队进行交流。 通过与合作单位反复攻关,采用了世界第一套95吨/小时挤压造粒机、环流反应器、环流反应器轴流泵等设备,并在无人参与的情况下进行外国专家。 在这种情况下,第一次开车成功了!

“试车成功后,外国专家不敢置信地问我们:‘你真的开着它吗?’”黄敏自豪地说,整个设备的国产化率已经达到90%以上,比如研发的轴流泵与安徽企业合作,可将聚丙烯浆料泵送至80米高度,成功解决大型轴流泵只能高价进口的“卡脖子”问题。

2020年,中京石化建设用地和投资强度控制指标超行业要求,绿色材料利用率99.98%,单位产品综合能耗领先行业,被评为国家级“绿色工厂”。

“规模效应大大降低了单位产品的能耗。” 中京石化总经理朱泽斌表示,仅在装置规模化、集约化实现节能减碳方面,一、二套聚丙烯装置进行了扩能改造,产能已增加。 增加到50万吨/年。 120万吨多元共聚聚丙烯装置于2022年12月正式投产后,3条生产线的聚丙烯年产能将达到220万吨,成为全球单体产量最大的聚丙烯生产基地。

减污、减碳、节能,一直在路上

背着设备爬上三层楼的排放口,中京石化安全环保部的张义霞正在查看RTO(蓄热式热氧化器)的排放值。 每天到现场检查环保设备的运行状况和排放数据,是她的日常工作之一。

中京石化投资建设的RTO焚烧效率达到99%。 “以参与‘绿色工厂’为契机,我们不仅为新生产线配备了先进的环保设备,还将原两条聚丙烯生产线的废气再次送至这里进行深度处理,提高产品质量。环境保护。” 她表示,采用RTO后,进一步减少废气中VOCs(挥发性有机物)的排放。

“企业不断投入资金,提升整个园区的环保水平。” 她说,除了对挥发性有机废气排放进行深度治理,企业还对动力锅炉烟气中的氮氧化物进行了升级改造,采用最新的低氮燃烧技术,氮氧化物实现超低排放. “2022年底投入使用,当年将获得国家补贴。”

在中京石化的中控室,大屏幕上实时显示各生产节点和污水设备的状态。 屏幕的一角,出现了被防辐射墙包围的多点地面火把依次燃烧的画面。 “为了尽量减少燃烧产生的光和热对周围环境的影响,我们放弃了高架火炬,采用了更昂贵的地面安全火炬。” 黄敏说道。

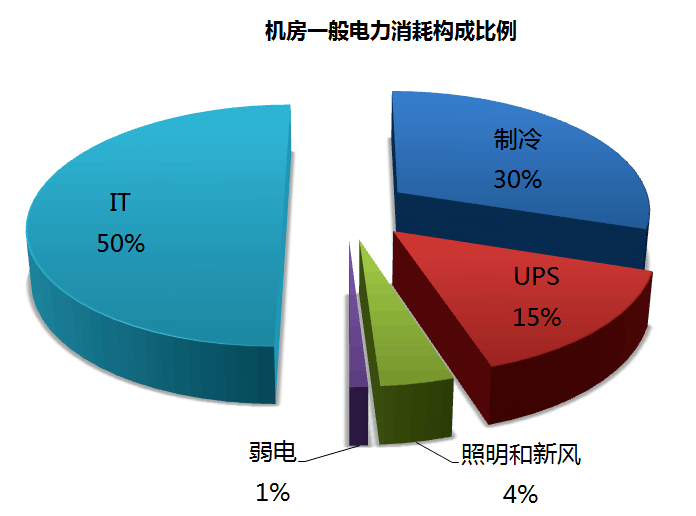

“降低成本就是提高效率。” 中京石化节能改造已在路上。 仅2022年一年,公司就先后实施了不合格丙烯回收利用、超高压及高压锅炉给水泵汽改电技术改造、高压油泵技术改造等10余项改造。压力蒸汽、天然气锅炉燃烧器的改造以及整个场地的雨水回收利用。 持续降低产品能耗和碳排放。

中京石化以120万吨/年多元共聚聚丙烯装置为载体,瞄准生产过程中资源能源消耗和污染的关键节点,推进无排放开工等关键工序和环节的绿色化聚合工艺升级、催化系统改进和资源回收。 技术攻关的目标是建设行业领先的绿色制造示范生产线,全面降低能耗、水耗和污染物排放,实现全过程绿色制造。

产业链互补实现“超低能耗”

19日,在中京石化万景新材料氢能源产业链项目施工现场,“天泵”正在源源不断地浇筑混凝土。

“正在建设的是氢能利用及C4产业链项目,分三期建设,总投资180.16亿元。” 黄敏表示,一期计划明年投产。

从C3(丙烷)到C4(丁烷)产业链,翁盛金看中了。 一方面,C4产业链产品是目前热门的新材料,可用于生产锂电池溶剂、氨纶、生物降解塑料等; 更重要的是,它可以消耗和榨取现有C3产业链的副产品——氢气,实现企业内循环。

在碳三产业链中,丙烷脱氢得到丙烯,过程中产生氢气。 中京石化每年生产高纯氢气13.5万吨,但一直只用作燃料; 同时,丙烯的生产要消耗数百万吨超高压蒸汽,消耗大量能源。

为提高氢气利用率,2020年,中京石化启动了总投资180亿元的“氢能利用与全降解新材料一体化”项目,通过丁烷氧化生产顺酐,以及马来酸酐加氢生产BDO——是生物降解材料PBS和PBAT的原料。

该项目将从美国和中东进口丁烷,加入从空气中分离出来的低成本氧气,生产顺酐。 生产BDO所需的氢气是C3产业链的副产品。 但丁烷氧化成马来酸酐时会产生大量反应热,可作为超高压蒸汽的副产品,供给C3产业链。 两条产业链完美对接,解决氢气、蒸汽供应、反应热利用等问题,实现生产“超低能耗”。

中京石化秉承“技术一流、规模最大”的理念,斥资1.5亿英镑从全球行业龙头庄信万丰手中购入年产90万吨BDO的“技术包”。

对于庄信万丰来说,设计如此大型的设备也是极具挑战性的。 “在考察了中京石化的码头、场地和上下游情况后,我们认为建设90万吨BDO生产线是可行的。” 庄信万丰集团大中华区总裁苏立军告诉记者,疫情期间,数百名工程师在英中两国线上线下协同工作。 两年后,他们终于解决了各种问题,交付了一个高效、安全、成功的项目。

环保是庄信万丰受宠的原因之一。 苏立军表示,庄信万丰的流程效率处于世界领先水平。 装置全部建成后,仅蒸汽消耗一项就可比同类技术每年减少36万吨。 这不仅可以帮助业主每年节省数千万元,也为中国“双碳”目标的实现做出了贡献。

双链发展不仅大大降低了中京石化的生产成本,而且带来了显着的社会效应。 翁盛进算了一笔账,“达产后,碳四产业链年产值可超过600亿元,每年还能为碳三产业链降低成本25亿元。碳四产业后产业链投产后,氢气与超高压蒸汽互供循环利用,将大大降低装置能耗,这条产业链每年可节约制氢用煤和蒸汽供给标准煤100万吨以上。年,完全符合国家倡导的绿色发展方向。”

“做企业,要跟社会的需求‘同向、顺势’。” 翁胜锦说道。 (记者陈敏王永真文/图)

随着浙江省瑞安市节能降耗工作的深入开展,企业特别是高耗能企业在节能减排方面面临诸多挑战。 节能给企业带来什么样的影响? 连日来,记者走访了我市塘厦、桃山的部分企业,发现部分企业通过技术改造提高了生产效率; 他们只接高附加值、低能耗的生产订单; 值得一提的是,部分企业直接放弃高耗能行业,进入节能产品生产领域。 新天地。

浙江中德磁业有限公司位于塘下镇罗峰工业区,是一家生产电机磁铁的小型企业。 在这家企业里,我们看到许多像瓦片一样的小磁铁整齐地排列着。 在磁铁旁边,还有一个圆筒形的大锅炉,这是这家企业之前最重要的生产设备和产品。

制作磁铁的耗电量有多高? “电费的投入就像原材料一样。” 公司董事长周宇兴说:“一个月的电费占公司销售额的四分之一。” 这样的能量消耗,让周宇行很是担心。

节能减排工作的启动对这家企业来说是因祸得福。 周宇兴说,从去年开始,公司停电,迫使他们开始转型。 目前该企业一条伺服电机生产线的安装已进入收尾阶段,预计10月底实现量产。 伺服电机作为节能产品,具有较大的利润空间和市场前景。 据企业测算,生产伺服电机的能耗不到磁铁的5%。

“同样1万元的电费,生产磁铁的产值可能只有10万元,而生产伺服电机的产值却远不止100万元。” 现在,周宇兴也将目光投向了节能汽车电机的生产。

浙江晶神微电子科技有限公司位于陶山镇,原为服装生产企业。 该公司生产的名牌服装一度风靡整个东北,市场供不应求。 如今,公司负责人张晓海以长远的市场眼光,毅然将产业转向生产LED光源。

“1元电费可产生100元产值。” 张晓海说,以前生产服装,8000万元的产值需要交160万元的电费。 现在,同样的产值,电费已经减少了一半。 改造后市场空间更大,能耗降低浙江能耗管理系统生产厂家,效益成倍增加。

自从我市开展节能减排工作以来,经常奔赴企业一线的市能源监察大队大队长穆金峰感触颇深。 今天主动转型。 “日益严格的节能降耗政策,不仅对一些严重依赖能源消耗的传统产业冲击巨大,也开辟了新的发展空间。一些中小企业直接放弃高能-消费行业进入节能产品生产领域,并成功实现转型。 沐劲风说道。

据市经贸局统计,2010年以来,全市风电、光伏、新材料等新型节能产业投资超过10亿元,产值企业30余家不到2000万元,耗电量超过100万千瓦时的产品退出市场。 今年上半年,我市高耗能行业能耗增长13.4%,节能降耗取得阶段性成效。

“今年我市的节能目标是万元GDP综合能耗同比下降3.2%。” 市经贸局局长金少龙表示,从今年上半年的运行来看,我市实现了预期目标,这也是为下半年的节能降耗工作做准备。减排工作奠定了坚实的基础。 金少龙认为,企业转型升级,尤其是工业企业转型升级,是未来发展的必由之路。 对企业而言,可通过商业模式创新、新产品研发、产品升级、延伸产业链等方式降低能耗,促进转型。