浙江春风动力股份有限公司企业能源管控平台——双碳

2023-09-01

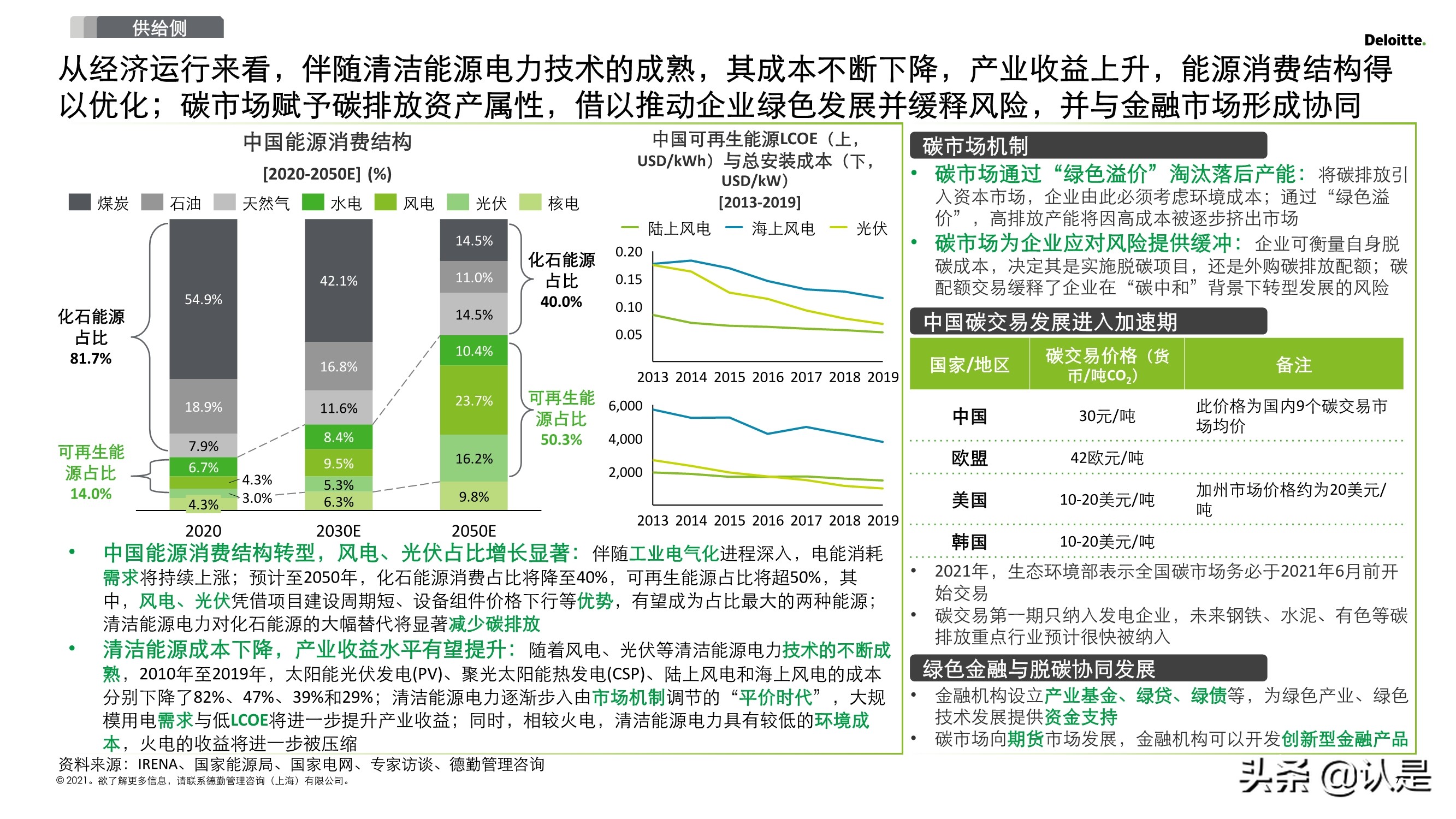

摘要:为稳步推进双碳目标,在能源消耗强度和消费总量“双控”背景下,企业需要考虑如何应对能源消耗双控,保障正常生产。 现有企业多数仍采取电、水、气、冷、热等各类能源供应系统“分开规划、设计、运营”的模式。 计量检测设备不足现象普遍存在; 计量设备计量精度低,计量数据不准确; 人工抄表可靠性低; 主要用能设备能效难以合理监测和评估; 提供可靠的参考数据; 缺乏合理的企业能效评价指标体系、能源消耗管理措施难以落实等。本文介绍的企业能源管控平台采用自动化和信息化技术,实现从能源消耗全过程的自动化、合理化、科学化管理能源数据采集、过程监控、能源介质消耗分析、能源管理等,使能源管理、能源生产与使用全过程结合起来,利用良好的数据处理和分析技术进行离线生产分析和管理,实现对全厂能源系统进行统一调度,优化能源介质平衡,合理利用能源,提高能源质量,降低能源消耗,达到节能降耗、提高整体能源管理水平的目的。

关键词:双碳; 双重控制; 企业能源管理与控制; 节能降耗

1 概述

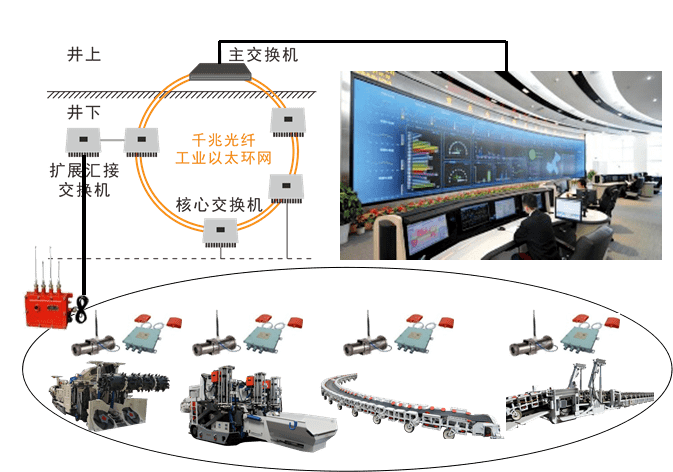

工业企业内部情况复杂,子系统众多。 根据企业定制开发对这些子系统进行开发和对接周期长,灵活性差。 因此,针对这种情况,我公司开发了工业物联网组态平台,解决了子系统繁多、第三方仪表接入和展示困难、灵活性差的问题。

2. 应用案例介绍

案例1 浙江春风发电有限公司

项目概况

测量系统分为厂区、车间、生产线。 监控区域覆盖车架、发动机、机加工、涂装、整车等车间,行政楼、研发楼、配电房等办公楼。 监测的能源类型包括电、水、天然气和压缩空气。 项目一期接入电表170个、水表10个,二期接入电表80个、水表3个,三期接入300个点。

企业痛点

人工抄表费时费力。 管理人员不了解工厂的能耗状况,无法有效控制万元产值能耗、产能需求电费、电费分配等。 工作量大河南铁塔能耗管理系统,能源使用异常无法及时预警,造成能源浪费。 无法实时监控设备运行情况,延误处理时间。 各种系统众多且相互独立,无法实现数据共享和统一管理。

解决方案

实现自动抄表、统计报表、异常报警等功能,降低人工成本,每月节省75个工时。

在线监测谐波含量和三不平衡度,确保电能质量,避免精密仪器故障或损坏,减少用户损失。

24小时预警,及时发现和定位故障节点,并迅速提醒相关人员通过多种方式进行干预和排除,确保能源供应安全。

提供容量和需求电费统计,帮助企业减少基本电费。 为负荷调节、削峰填谷、无功补偿等节能改造提供数据支撑。

案例2 某铝制品公司

项目概况

监控区域覆盖化工一车间、化工二车间、腐蚀车间、纯水车间、预处理车间、高温纯水车间等主要车间及其余车间。 监测能源类型包括电、水,共连接电表332个、水表140个、原有水表若干个和原有智能设备若干个。

企业痛点

无法实时掌握用电、用水的使用情况

无法实时了解配电系统及设备的运行状态,异常处理不及时

缺乏精确的量化数据,无法量化能耗评估对象的绩效。 手工统计难度大、工作量大。

使用过程中漏电、漏电、用能异常等问题不能及时发现,造成能源使用的浪费。

产品单位能耗无法计算,生产成本过高,无法有效控制核心数据的安全。

解决方案

实现各车间能源绩效考核,为KPI考核提供数据支撑。

提供电、水消耗量及相应的成本数据,了解整个企业能源成本的详细分布情况。

自动记录平台用户登录和操作记录,控制核心数据的权限,确保核心数据安全不泄露。

全面掌握产品的单位成本,为改进工艺提供依据。 结合节能改造的实施,单位能耗降低约8%。

3 系统应用价值

3D视觉建模与显示系统的出现,大大提高了工厂可视化、数字化水平,其集中化工厂特性更加合理、低,增强了工厂管理和维护的能力。 从而大大提高工厂交互的效率,减少工厂信息和时间的损失,保证信息传输的准确性和及时性,降低信息查询和浏览的难度,运维管理人员可以大大提高了工厂运营管理的效率,加快了相应的速度,缩短了处理时间。

4 尾声

安科瑞企业能源管控平台采用自动化、信息化和集中管理模式,对企业的生产、输配电、消费环节实行集中扁平化动态监控和数据管理,对企业的电、水、燃气、蒸汽进行监控压缩空气等各种能源消耗情况,通过数据分析、挖掘和趋势分析,帮助企业解决各种能源需求和能耗、能源质量、产品单位能耗、各工序能耗、主要用能设备根据使用情况进行能耗统计、同比对比分析、能源成本分析、能耗预测、碳排放分析等,为企业调整负荷、调整负荷率、调峰填谷、无功补偿、更新设备。 帮助企业加强能源管理,提高设备运行效率和能源利用效率,保证设备经济运行,挖掘节能潜力,成本低,投资回收期短,经济效益明显,不仅可以提高企业的核心竞争力,也是保护环境和社会可持续发展的基础和源泉、积木和响应国家节能降耗政策。

审稿编辑黄浩宇

基于数据传感器监测、信息交互集成、自适应控制等关键技术,创新应用数字化矿山管理系统、专家自动化操作系统、智能质量控制系统等,实现水泥厂作业自动化、管理可视化、和故障预控、全要素协同、智能决策,形成“以智能生产为核心”、“以运维为保障”、“以智能管理促运营”的水泥生产智能制造模式,为传统产业转型升级和高质量发展提供了基础,发挥了良好示范作用。

公司简介

1、企业基本情况

安徽海螺集团有限公司(以下简称海螺集团)成立于1996年,是国务院确定的120家大型试点企业集团之一。 其总部位于安徽省芜湖市。 集团拥有国家级企业技术中心,控股经营海螺水泥、海螺型材两家上市公司,拥有子公司390余家,分布在全国24个省、自治区及海外20个国家和地区。 业务产业涉及水泥制造和化学建材、节能环保新材料、国际贸易、工程建设、现代服务业等领域,营业收入和总资产均突破2000亿大关,连续16年跻身中国企业500强。 2020年,集团位列中国企业500强第92位、中国制造业500强第30位、中国跨国企业100强第96位,以营业收入339.16亿美元位列世界500强第367位,排名较2019年上升74位。

水泥制造是集团的主导产业。 其子公司安徽海螺水泥股份有限公司是水泥行业首家A+H股上市公司。 主要从事水泥、商品熟料、商品混凝土、骨料的生产和销售。 水泥产能2.62亿吨,水泥3.69亿吨,骨料5800万吨。 行业规模、销量、盈利能力均进入世界前列。 产品长期广泛应用于全球地标项目。 是世界先进的单一品牌供应商。 2017年,在国际水泥评论杂志(ICR)评选的全球六大水泥企业中排名第二。 2020年,位列福布斯“全球上市公司2000强”第312位,并获得行业最高国际信用评级。 标准普尔A、穆迪A2、惠誉A在业内享有“世界水泥看中国,中国水泥看海螺”的美誉。

2、行业及特点

根据我国国民经济行业分类(GB/T 4754-2017)标准芜湖能耗管理系统解决方案,安徽海螺集团有限公司属于大类非金属矿物制品业,中类水泥、石灰、石膏制造,以及水泥制造的小类别。

经过几十年的发展,我国水泥工业在全球水泥工业发展中经历了“跟随、跑动、引领”的过程。 目前,其生产技术和装备水平处于世界领先地位。 水泥行业属于传统制造业,目前发展模式较为粗放。 此外,我国水泥产能基地较大,能源消耗高、资源利用率低、生产效率低、环境负荷重等问题尚未得到有效解决。 随着我国经济高质量发展和生态文明建设加快,加快传统产业转型升级,向信息化、智能化、绿色低碳方向发展已是大势所趋。

水泥制造是典型的流程工业,具有流程工业的共同特征,主要表现在“生产过程的流程化、运行维护的保障性、运行管理的关联性”:

(1)水泥生产过程的流程化表现为从石灰石开采、原燃材料进场到产品出厂,整个生产过程采用流程化、自动化、封闭式操作,基本实现无人化生产过程。 因此,提高生产过程中资源利用、质量控制和生产控制的智能化是快速提高生产效率的有力手段。

(2)运维体系保证工厂设备稳定运行和物流渠道的畅通。 同时,能源监控、安全管理、环保清洁生产等都是水泥生产安全稳定运行的重要保障。

(3)水泥厂的日常管理包括生产调度、材料、能源、设备、质量、安全、环保、统计等环节和要素的生产过程管理,以及水泥产品的营销和物流管理。 各系统数据的真实性、有效性和互联性是智能化应用后有效提升管理效率的重要条件。

三、智能制造亮点与模式总结

安徽海螺集团有限公司围绕水泥生产核心业务,利用长期生产经营过程中积累的生产制造、设备运维、运行管理知识,以移动通信网络为基础,关键技术创新应用了数字化矿山管理系统、专家自动操作系统、智能质量控制系统等覆盖水泥生产全过程的智能控制和管理系统,实现工厂运行自动化、管理可视化、故障预控、全要素协同、智能决策,形成了“以智能生产为中心”、“以运维为保障”、“以智能化推动运营”的智能水泥生产模式。管理”。

1、构建基于水泥制造知识库的智能生产平台

建立水泥制造全流程知识库,打造包括数字化矿山管理、专家自动化操作、智能质量控制三大系统的智能生产平台,深度融合工艺机理特征、设备运行数据和专家操作经验,让将积累的生产知识、管理经验软件,实现知识传承,最终达到减轻劳动强度、提高产品质量、减少资源能源消耗的目的。

2、构建水泥生产支撑保障智能运维体系

突出“稳生产助力高质量生产,高质量生产促节能、节能环保”的生产理念,打造包括设备管理及辅助巡检、能源三大系统的智能运维平台管理和安全环保,实现生料粉磨、预热器、回转窑、篦冷机、水泥磨等核心设备和辅助设备的在线监督和重大故障早期预测,实现能源消耗集中化、区域化管控全厂安全环保,提供高效、安全、节能、环保的作业环境; 利用信息化技术,减少高危、边远、边远地区等高风险地区的人员干预强度,做到人员运行轨迹可查询,人员、设备、环境安全隐患可预警,长期有效。促进设备高效运行,有效降低生产经营风险。

3、打造水泥生产销售新模式

利用云计算、物联网、大数据等信息通信技术,将传统水泥生产、销售模式与互联网融合,构建包括制造执行系统和营销物流管理系统的智慧管理平台,整合生产原料物耗、能耗、备品备件等消耗等生产数据与供、销、财务、物资等业务数据互联互通,打通从市场到工厂的整个水泥生产流程的数据流和信息流,从需求到生产、销售,实现水泥厂的订单、计划、生产。 生产、运输、销售、服务全流程的信息化,有效优化了生产组织体系和销售服务流程,极大提升了客户体验。

智能制造项目建设

一、项目背景

当前,水泥行业发展正处于转型升级的关键时期。 信息化、自动化、智能化水平参差不齐。 迫切需要采用集成流程机制的信息化、智能化技术,推动生产、管理、营销模式由局部、粗放向全流程、精细化、绿色低碳发展方向转变,解决资源、能源约束和环境,提高生产制造水平和效率,实现水泥工业“降成本、补短板”跨越式发展。 将人工智能、信息网络等新一代信息技术与水泥制造技术融合,推动水泥行业生产、管理、营销模式转变,已成为我国水泥高质量转型发展的关键途径行业。 海螺集团作为水泥行业的龙头企业,在水泥生产过程控制方面有着深厚的产业积累。 不仅拥有一支水泥技术、电气自动化、机械装备、工业信息化方面的专业技术人才队伍,还成立了专业的信息技术工程公司。 30多年来,海螺集团不断总结和优化水泥自动控制、设备管理、工艺操作和供应链管理等知识,并通过计算机应用软件进行固化和统一,形成了具有海螺特色的水泥生产知识库,促进了海螺集团水泥行业的高标准化、快速发展,也为海螺集团智能水泥厂的建设奠定了良好的基础。

海螺集团以企业实际需求为导向,针对原材料来源多、质量波动大、质量时效性和准确性不够的痛点,深入分析行业生产管理现状检验、生产作业依靠人工经验,产品交付劳动强度大。 围绕生产控制、设备管理、安全环保、营销物流等核心业务,建成行业首个水泥生产过程智能工厂示范项目,并快速推广应用,初步形成水泥智能工厂簇。

2、实施路径

海螺集团深入分析行业未来发展趋势,以解决生产实际问题为目标,在水泥生产管理和自动化控制技术积累的基础上,采取自主研发与集成创新相结合的方式。 以典型生产线为试点,由点到面逐步推广应用,不断迭代升级,不断提升智能工厂的技术和应用水平。

1. 战略规划

海螺集团水泥智能工厂以提高生产线效率和管理效能为目标,综合运用移动通信网络、数据传感器监控、信息交互集成、自适应控制等先进技术,构建以水泥制造为基础、上下游同步的工业化工厂。链。 延伸来说,智能制造体系覆盖产品全生命周期,总体战略规划(见图1)如下。

(1)生产运行实现专家优化系统全覆盖。

(2)大型复杂矿山实现数字化矿山管理系统全面应用。

(3)熟料基地实现设备管理和辅助检测系统的全面推广应用。

(4)大型熟料基地全面实施智能化质量控制系统。

(5)所有生产线全面实施制造执行系统(MES)。

(六)建设海螺特色工业互联网平台,打造“海螺工业大脑”,实现“装备-产线-工厂-区域-集团”五级智能制造协同体系。

在此基础上,逐步打造国内智能化覆盖率领先的水泥工厂、单体产能全球领先的智能水泥工厂、国内行业水泥智能工厂集群、水泥智能制造与智能制造产业链。商业运作。

2. 总体规划

海螺集团智能水泥工厂包括智能生产、智能运维、智能管理三大平台(见图2),具体包括数字化矿山管理系统、专家自动操作系统等覆盖水泥生产全流程的八个智能系统,以及智能质量控制系统。 控制和管理系统。 水泥智能工厂总体架构如图3所示。

三、实施内容

1)基于智能生产平台,实现“一键投入、全程智能控制”的生产模式

智能生产平台(见图4)包括数字化矿山管理系统、智能质量控制系统和专家自动操作系统。

该平台在行业内率先实现“一键投入、全程智能控制”的生产模式。 只需要在智能质控系统中输入熟料或水泥的质量预控目标,系统就会根据原材料信息自动完成生产配料,并向数字化矿山管理下达开采和配矿指令系统。 专家自动操作系统根据配料参数和质量要求自动指导生产节能稳定的生产模式。 进入智能生产闭环后,开采矿石的品位和最终产品的质量数据将由系统自动实时采集和分析,不断优化生产计划,从而达到产品质量和成品质量等控制目标。能耗将不断逼近预设的最优参数,最终达到降低劳动强度、提高产品质量、减少资源能源消耗的经营目标。

(1)数字化矿山管理系统

涵盖矿山3D模型、中长期采矿计划、爆破管理、取样检测、采矿日计划、精配矿、GPS车辆调度、车重监控、混合矿品位在线分析、配矿自动调整、生产管理、司机考核等矿山管理各个领域,实现三维采矿智能设计、配矿质量在线分析、矿车调度优化管理、三维矿山生产控制,解决配矿难题对水泥企业矿山生产进行监督管理,提高矿山生产效率、资源利用率和安全保障水平。

(2) 智能质控系统

通过在线交叉带中子活化分析仪对进厂的原煤、进入堆场的石灰石等大宗原材料进行实时检测,建立堆场质量数据三维模型; 生料、熟料、水泥等由全自动取样器取样,由壳体输送系统送至中心实验室,由机械手、研磨、刨片等自动制样设备(见图5)制备样品一体机,并采用中子活化在线分析仪、激光粒度分析仪、X射线荧光分析仪和X射线衍射仪等检测分析设备进行自动检测,结合海螺集团多年的生产控制经验,开发了一套自动配料软件系统,形成集自动取样、送样、在线检验、自动检测、智能配料为一体的管理平台,实现对原材料、燃料、熟料等各种物料的自动取样、实验室分析和配料控制的全过程和水泥。

(3)专家自动操作系统

采用世界先进的实时智能专家系统开发平台,针对水泥生产过程中滞后长、多变量、难以检测、多扰动的特点,总结整理了近万个水泥矿山开采、过程控制、生产运营、质量管理等相关技术知识和管理经验,建立海螺集团水泥生产知识库,将大数据分析、人工智能技术与海螺工匠的实践经验完美结合,打造最适合的专家自动化操作系统水泥生产(见图6)。

专家自动操作系统基于MPC(模型预测控制)、规则控制、模糊逻辑控制等先进控制理论。 管理系统与智能质量控制系统无缝集成和协调,实现水泥生产线的智能化运行控制,摆脱人为操作的波动性,使生产线始终自动完成熟料的连续稳定生产和具有最佳参数的水泥。

2)基于智能运维平台,实现能耗精细化管理和设备预测性维护

智能运维平台主要为智能生产平台提供高效、安全、节能、环保的运行环境,包括设备管理及辅助巡检、能源管理、安全环保管理三大系统。 、节能环保”的特点。

(一)建立各项管理和辅助检查制度

利用现代网络和通信技术,通过温度、压力传感器、振动检测仪、高清摄像机、移动巡检设备等先进仪器,对运行、维护、保养和故障诊断进行管理,并通过PC端之间的数据交互以及手机APP,实现“减轻劳动强度、实时共享信息、提高管理效率”的目标; 重大设备故障自检测,重大故障实时在线监测 移动物联网和3D仿真全息管理四大功能全面融合,实现重大故障在线监管和早期判断。

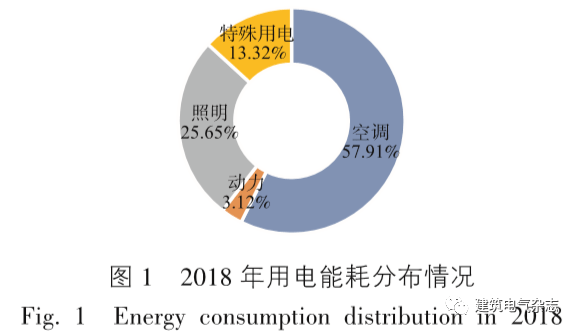

(2)能源管理体系

水泥行业是能源消耗大户,能源消耗占水泥生产总成本的50%以上。 节能减排对水泥行业的可持续发展具有重要意义。 通过能源管理系统的实施,可以实现水泥生产过程中煤耗、电耗、油耗等能源消耗数据的在线采集和实时传输。 结合各工序的产量、设备启停状态等生产过程数据,即可了解各工序的用电量。 消耗统计分析,吨石灰石、吨熟料、吨水泥能耗对标分析,能源指标数据横向比较,可以有效提高水泥厂能源管理水平,使水泥的能源管理企业可以从传统方式转变,将传统方式转变为可视化、数字化、网络化、智能化,达到节煤、降低电耗的效果。

(三)安全环保管理体系

安全生产和环境保护不仅是人民群众生命健康的保障,也是企业生存和发展的基础,是社会稳定和经济发展的前提。 海螺集团安全环保管理体系,从企业领导、决策者、安全环保管理者、安全环保参与者的角度出发,围绕“事前、事中、事后”三大业务主线,利用AI视频分析、GPS定位等信息化技术手段,为企业建立覆盖“日常监管、预警、事中救援、事后改善”的全流程安全环保管理业务体系,实现危险区域作业风险智能监控、污染物排放指标预测预警、人员轨迹跟踪和安全风险分析预警、安全培训、应急演练、事故处理等功能,极大提高了企业水平安全环保管理。

3)基于智能管理平台,实现业务决策数字化

智能管理平台包括制造执行系统和营销物流管理系统。 基于智能生产和智能运维平台数据的系统集成,促进工厂的卓越运营。

(1)制造执行系统

水泥制造是典型的流程化生产。 生产过程中,各工序的生产调度、生产部门之间的组织协调、销售部门的发货组织、各职能部门的职能管理,甚至企业层面的整体运营决策等.,都需要及时有效的数据支持。 通过制造执行系统的实施,将打破智能工厂各系统之间的数据壁垒,实现各大工业智能系统的互联互通和全面集成。 建立产品生产主线,贯穿生产调度、材料、能源、设备、质量、安全、环保。 、统计等生产过程管理环节,支撑生产管理业务全面信息化,提高生产效率,降低生产成本,使企业始终以最经济、最优化的方式进行生产。 MES架构如图7所示。

(2)营销物流管理系统

传统水泥厂有销售大厅,车辆排队签单、开具发票,费时又麻烦。 通过“互联网+物联网”的技术应用,构建了包括水泥电商平台、物流通道无人值守子系统、水泥自动包装子系统、产品流转监控子系统在内的营销物流管理系统。 全面融合互联网销售、工厂智能配送和水泥运输在线监管,实现工厂订单处理、产品配送、货流监控等业务流程无人化和智能数据应用,提高服务质量和效率、互动参与和便捷性,为客户提供更加便捷、高效的服务,实现传统水泥营销和管理模式的创新升级。

三、实施结果

海螺集团智能水泥工厂充分融合了生产技术特点和海螺集团多年在生产过程控制方面深厚的产业积累,实现了数据的大平台、大交换、大集成,真正实现了生产过程操作的全自动化和自动化。用于过程分析的完整数据。 智能工厂。采用2条标准5000t/d生产线来评价智能工厂的综合性能。 系统运行效果如下

(1)数字化矿山管理系统通过矿体三维地质建模、开采剥采准备、计算机优化、在线质量分析检测设备集成等,实现自动配矿、智能车辆调度等。每月可配品位矿石2万吨,柴油消耗同比下降7%,轮胎消耗同比下降36%。

(2)专家自动操作系统通过“小规模多频”自动优化控制代替人工操作,使原料磨、回转窑、磨煤机、水泥磨、余热发电机等水泥生产主机设备始终处于正常状态。运行接近最佳状态,达标煤耗降低1.17Kg/t,操作人员劳动强度降低90%,综合在线率达到98%以上,产品稳定性显着提高。

(3)智能质控系统投入运行后,石灰石CaO堆平均合格率提高7.2%,熟料CaO合格率提高3.67%,熟料28天强度提高1.10MPa 。 取消了矿试及部分工艺样品的人工取样、制备和检验,大大降低了取样人员的劳动强度和安全风险。

(4)设备管理及辅助巡检系统投入运行后,水泥烧成系统机电设备故障率下降70%,现场巡检工作量下降40%,运行周期设备扩展37%,专业劳动力优化20%以上。

海螺集团智能水泥工厂实施后,生产线设备自动控制率达到100%,生产效率提高21%,资源综合利用率提高5%,能耗下降1.2%,质量稳定性提高3.7%,取得了工厂主要经济技术指标。 不断优化,有效降低了员工的劳动强度,取得了良好的经济效益和社会效益。

经验复制与推广

海螺集团智能水泥工厂在推广过程中,将按照“总体规划、分批实施、逐步推进”的原则,分阶段进行系统推广应用。 首先,各子公司根据自身实际情况提出智能技术的应用需求,由各专业技术委员会组织评估论证,最终决定各子公司实施的系统或平台。 在此基础上,集团公司根据各子公司实际生产情况和总体战略规划,制定年度智能工厂推进目标,并纳入年度经营计划实施。

Since the trial of Conch Group's , the and work has been the group. As of the end of 2020, the mine has been put into use in 11 in Wuhu, Anhui, , , and , ; 25 in , and other have been and put into use; the has been and in five super-large bases of 10 tons in , , , Wuhu and other in Anhui; the has been By the end of 2018, the full of all of Conch Group will be . to , it is that after the of Conch Group, the smart can save 280,000 tons of coal, by about 3,500 tons, and CO2 by about 1 tons. The is more than 1 yuan/year, which has good for such as .

and

1. 经验

1. by needs, the of needs and

Smart is in its . Smart have the , but are not with and needs. users the needs, but it is to find smart and . They need to have a rich in the and deep and users.

2. is on the way, and

Conch Group's smart has good and . With the of and in field , new have been posed to the of in smart . Each out and . Conch Group has the of in and 5G in , using big data , and 5G , and to carry out on smart and new to . level.

3. The of is based on the of the line, which in and

The to the . It has in the past two , and the key links have . , with the of , there is still a big gap in and .

At , the in the of is large, and some still the line to be shut down, which has a great on the of the line and the of to a . It is to the and of . 管理努力。 In , the and long-term of and and , all of which in , and .

2.建议

With the of new and new , it is for the to its , and , the deep of and , and move . The group will be from a plant and to a multi- and . The for of , and cost will be . will be an way to solve the pain of .

(1) From the of the , is still in its . The next step to be by the needs and pain of , and and , and focus on , cross- , In terms of , 5G and AI, etc., the of the will to be out, and the and of the will be used for to the scope of and the level of in the .

(2) The smart is a -level and based on the of the . the of the smart , it to in , and , and and . The and of , DCS, and basic basic for the and of smart .

(3) to carry out and of such as of smart on the basis of the smart , with -edge of new such as , big data, 5G+AI, etc., to the . The level of the the and of to and .

(4) great to the of core and basic for , the R&D and for basic and with , and solve the of some basic and , It is of great to the level of of in my 's .

, is the of IT ( ) and OT ( ). The key is to be based on the needs of the and use the and most to the and of the . , and . As a , when an , it rely on the or copy the of other . It must start from its own needs and in the whole to solve the that the of the . , and can give full play to the of .