我国钢铁工业转型发展的进展与成效与现实意义都十分巨大

2023-01-22

周伟富

刊于《中国经济贸易导报》2022年第12期

什么时候

当前,在新一轮科技革命和产业变革加速推进的推动下,互联网、大数据、人工智能、5G等新一代信息技术与钢铁行业融合发展,已成为推动钢铁产业发展的重要因素。推动钢铁行业提质增效绿色转型。 推进钢铁工业数字化、网络化、智能化转型(以下简称数字化、智能化转型)已成为提高我国钢铁工业发展质量和核心竞争力、加快建设强国的必由之路。钢铁之国。 因此,总结我国钢铁行业数字化智能化转型发展的进展和成效,分析存在的问题,探索解决问题的办法,具有重要的理论和现实意义。

1个

我国钢铁行业数字化智能化转型进展及成效

为适应新一轮科技革命和产业变革带来的制造业数字化、网络化、智能化发展趋势,我国钢铁行业在信息化、数字化方面加大资金、技术和人才投入,网络和智能近年来。 密集投入加速产业数字化转型升级进程,成效显着。

(一)行业数字化智能化水平显着提升

近年来,我国钢铁行业以推进“两化融合”为切入点,持续组织开展了一系列数字化、智能化转型活动。 全行业自动化、信息化、数字化、网络化、智能化水平不断提高。 据中国信息通信研究院测算,2018年,我国冶金行业工业化、工业化融合指数为51.2,关键工序数控化率68.7%,企业应用电子化比例商业超过50%。 2020年,我国冶金工业两化融合指数达到54.3,关键工序数字化率达到64.6%,生产装备数字化率达到46.9%。 2021年,我国冶金工业综合指数上升至59.9,关键工序数字化率达到70.1%,生产装备数字化率达到51.3%。 与2015年相比,2021年我国冶金行业综合指数提升19.4,行业数字化智能化水平显着提升,初步扭转了钢铁行业“傻、黑、厚”的行业形象和过去的钢铁行业。

(二)数字智能应用场景不断增加

近年来,在政府和企业的共同努力下,我国钢铁行业形成了平台设计、智能制造、个性化定制、服务延伸、数字化管理、网络协同六大应用模式,涵盖了数十个典型应用场景. 在工信部2021年智能制造优秀场景清单中,钢铁行业包括鞍钢信息产业公司“预测性维护与运行优化”项目、鞍山钢铁“智慧仓储”项目和钢、首钢“智能在线检测”项目、天津荣成“物料实时跟踪”项目、德龙钢铁“物流实时监控与优化”项目、承德钒钛冷轧薄板有限公司“智慧仓储”项目、河钢唐钢“智慧仓储”项目、中钢邢机“资源动态组织”项目、中钢集团“安全风险实时监测与识别”项目包头钢铁联合有限公司、宝武炭业“污染源治理与环境监测”项目、中天科技“智能在线检测”项目 精密材料有限公司、瑞泰马钢新材料科技有限公司“质量精准溯源”项目、宝武鄂钢“工艺流程/参数动态优化”项目、“智能化智能化”项目等14个项目华菱襄阳钢铁有限公司的“在线检测”项目就在其中。 据中国钢铁工业协会调查张家界钢铁厂能耗管理系统,目前我国约80%的钢铁企业正在推进钢铁生产过程从响应性制造向预测性制造、从事后处置向事前预防和预防转变。预测,从自动化到智能。 数字化融合基础基本建立,数字化、智能化转型应用场景日益丰富。

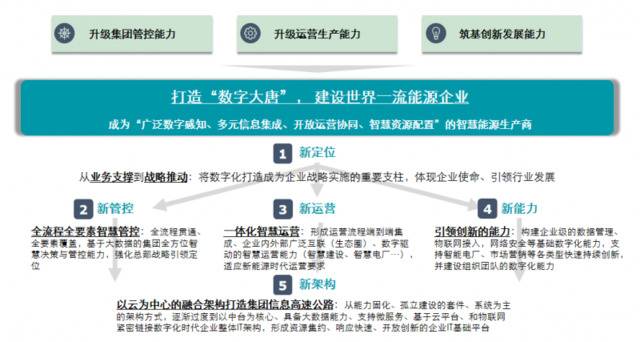

(三)龙头企业数字化转型成效显着

近年来,我国钢铁龙头企业积极拥抱数字化、网络化、智能化,数字化智能化转型发展成效显着。 智能车间、智能仓储、智能物流、智能工厂、智能企业不断增多,数字化、智能化转型走在行业前沿。 2020年1月,宝钢集团入选世界经济论坛(WEF)“灯塔工厂”。 2022年初,宝武集团、德龙钢铁、南钢、中天钢铁等钢铁龙头企业入围工信部2021年工业互联网试点示范项目名单(见表 1)。 目前,这些龙头骨干企业已基本建成自上而下的生产线级基础自动化、过程控制系统、生产执行系统、制造管理系统四级垂直整合体系。 以宝武集团为例,宝武集团近年来持续推进“四个统一”,加快发展工业机器人、无人驾驶、人工智能、大数据、云计算、区块链、5G、仿真等新技术, 和增强现实。 宝武集团无人仓储区、数字化车间、黑灯工厂、智慧企业不断增多,尤其是上海宝山基地,不仅成功入选“灯塔工厂”,还率先在在全球实现“一键炼化”。 钢出钢”。

2个

我国钢铁行业数字化智能化转型面临的突出问题

目前,我国钢铁行业智能制造发展水平总体仍较低,尤其是智能制造基础薄弱,行业标准和应用场景建设滞后,关键核心技术缺乏严重阻碍了我国钢铁行业数字化、智能化转型的持续推进。

(一)智能制造基础有待夯实,广度和深度有待拓展

目前,我国钢铁行业的冶炼智能控制系统模式对外界因素变化的适应性还比较差,无法形成闭环控制。 全过程的计划调度水平有待加强。 大多数生产控制需要人工干预,产业链上下游、生产-能源-物流-营销-服务的动态协同调度也有待完善。 从广度和深度看,当前我国钢铁行业生产过程数字化、智能化转型发展主要集中在生产过程优化、能耗降低、技术创新等方面。 在个性化定制、远程运维服务等方面,数字化、智能化技术手段对钢铁生产、经营、管理全过程的渗透率还很低,智能制造的广度和深度有待提高。被扩大。 统计显示,到2021年,我国近80%的冶金企业没有实现系统集成。

(二)数字智能转型升级行业标准和应用场景建设滞后

我国钢铁行业数字化智能化发展没有通用的标准和场景,影响了钢铁行业数字化智能化转型的深入推进。 尽管钢铁行业规模庞大,各企业在数字化智能化转型上也做出了各种努力,但整个钢铁行业还没有形成比较成功、普适化的数字化智能化场景,这使得钢铁企业的数字化智能化转型变得困难重重。钢铁企业实践差异很大,不确定性也很大,制约着钢铁行业数字化、智能化转型整体水平的提升。

(三)核心知识产权控制力度不够,“卡脖子”问题仍然比较突出

目前,我国智能制造领域的关键技术和核心基础零部件仍依赖进口,核心专利技术积累也有所欠缺。 迄今为止,我国钢铁行业在信息系统和物理系统的开发、管理、集成等方面的创新能力还比较薄弱。 提升。

3个

关于加快我国钢铁工业数字化、智能化转型的政策建议

数字化、智能化转型是一场深刻的产业发展模式革命。 这是一个长期的系统工程。 产业发展深度融合需要以问题为导向,以目标为驱动,依托新基建支撑、网络共享、智能协同,打造新型智慧服务模式和第三方钢铁云平台,构建智慧钢铁行业制造标准体系。 积极开展行业应用标准和关键共性技术研究。

(一)加快智能制造基础设施建设,促进工业互联网发展应用

工业互联网、大数据、人工智能等新基建是钢铁行业数字化转型的基础条件。 钢铁行业数字化转型的实质是通过工业互联网、大数据、人工智能、等质量发展。 要实现这一目标,需要国家、平台和企业三个层面的通力合作。 国家层面要加大财税对数字“新基建”、工业互联网平台、工业智能网络建设与推广、工业化深度融合共性技术研发与产业化的支持力度和产业化,建立健全数据共享和流程互通机制; 在平台层面,要鼓励数字化龙头企业积极开展钢铁行业工业互联网和工业智能物联网平台建设,开发普适性强、复用率高的基础通用应用、行业通用应用以及各类特色APP,积极研究钢铁制造、工业互联网、工业智能联网融合路径,推进设备联网和数据集成上云,为钢铁企业个性化定制、智能化生产、网络协同,服务延伸。 在企业层面,钢铁企业要在完善基础自动化系统、生产过程控制系统、制造执行系统、企业管理系统四级信息系统的基础上,抓住5G发展机遇,大力发展5G。 “互联网+”模式,聚焦设施 数字化、智能化生产、协同化平台三大重点,推动工业机器人、数字化智能高端装备、智能控制技术、柔性制造技术与工业机器人的融合与连接应用互联网,实现感知、控制、管理、运营等多源数据的一体化融合,为推动实现企业全产业链协同、全要素高效配置、创建一个非常高效的智能工厂。

(二)健全完善行业数字智能标准体系,发挥标准引领作用

只有准确制定和应用钢铁行业数字化、智能化转型的行业标准,才能有效利用云平台上的钢铁企业数据,钢铁行业数字化、智能化转型才能稳步推进。 为此,要加强数字智能行业标准研究,加快数字智能标准体系建设,充分发挥钢铁工业协会、钢铁龙头等行业组织的引领作用。统一数据规范、数据字典和数据语言体系,推动形成体系化标准,完善行业数字化标准开放相关制度,加强钢铁行业标准应用,以标准推动数字化产业和企业转型升级。

(三)加快突破一批关键技术,提升钢铁行业数字化、智能化转型的技术支撑能力

加强关键技术攻关,加快科技成果产业化,提高自主创新能力,突破制约产业数字化、智能化转型的关键共性技术约束。 为此,需要政府和企业的双向努力。 从政府角度,政府可设立钢铁行业数字化智能化改造专项资金,通过无偿资助、贷款贴息等多种方式支持钢铁行业数字化智能制造关键技术攻关。贴息、补助(引导)资金、保费补贴、创业投资等。 研究开发、示范应用和产业化。 从企业看,钢铁企业要加大对工业互联网、工业智能网数据集成技术、智能建模与仿真关键技术、多目标协同优化关键技术等关键核心技术的研发投入,重点关注高温、高危、高污染环境复杂条件下的信息感知与数字智能技术与装备、多传感器数据融合技术与智能软测量技术、基于网络的装备在线故障诊断与预测性维护技术物联网、环保信息检测与在线监测技术、高炉过程多维可视化与运行优化技术、冶炼过程智能控制模型技术、多维可视化钢坯凝固过程在线化与质量判断技术、生产过程优化的离线仿真与数字化仿真技术、全过程质量动态跟踪与质量控制技术、生产全过程在线集成仿真与优化技术、全球供应链优化采购、生产、销售等技术只有突破这些“卡脖子”的关键核心技术,我国钢铁工业互联网和工业智能网4大平台才能走在世界前列,才能真正实现转型我国钢铁制造由大变强。

周维夫。 我国钢铁工业向数字化智能化转型初探[J]. 中国经济贸易导报, 2022, (12): 76-78.

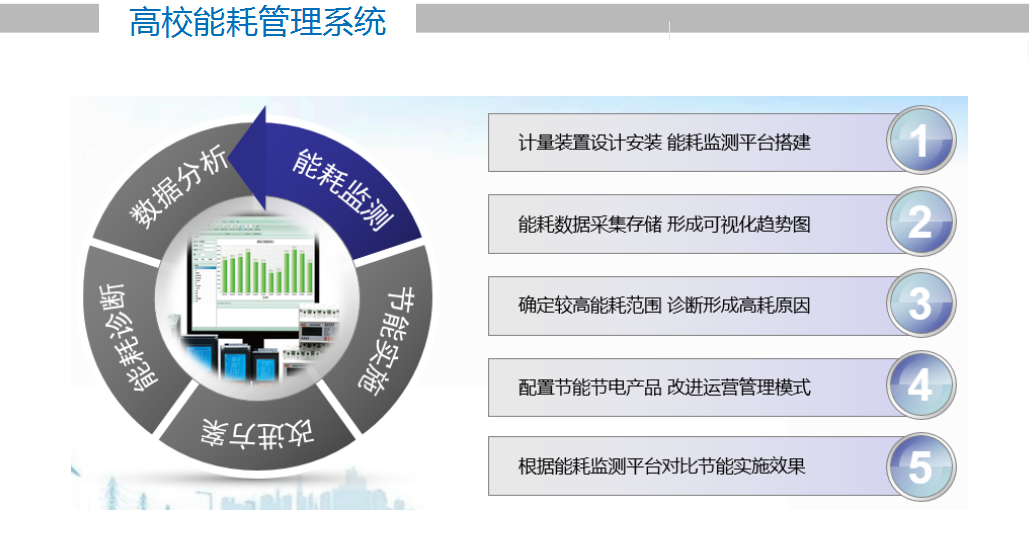

我国正处于经济大发展时期,能源问题严重制约着我国经济社会的发展水泥厂能耗管理系统,能源消费过快增长,与经济快速增长的矛盾日益尖锐。 目前受到国家政策关注的高耗能行业包括化工行业、钢铁行业、有色金属行业和水泥行业。 节能减排是水泥行业未来的重中之重。

根据《国家发展改革委 质量监督检验检疫总局关于印发重点用能单位能耗在线监测系统推广建设工作方案的通知》 (发改环字[2017]1711号)规范和指导重点用能单位能耗在线监测系统建设,按照统一标准、互联互通、信息共享的建设原则,要加快在接入端建设能耗在线监测系统,实现与节能平台的互联互通。 通过计量仪表和工控系统的采集,将能耗数据准确、完整、及时接入省级平台,同时保证内部系统安全和数据安全。

能源监测与管理是水泥生产企业管理的重要组成部分。 建设先进的能源管理体系,可以实现企业能源结构的优化配置,降低能源消耗总量,提高能源利用率,从而降低成本,提高经济运行质量。 目的。

重点用能单位能耗在线监测系统又称重点用能单位接入终端系统。 是对水泥企业能源转换、输配、利用和回收进行动态监控和管理的信息系统。 、测量仪器、工业控制系统、生产监控与管理系统、管理信息系统、通信网络及相应的管理软件等,通过在线能源实现水泥行业企业的数据采集、分析、汇总、上传等功能消费监控设备。

能耗在线监测系统

能耗在线监测系统实际上是能耗监测系统。 目前,国家大力推广重点用能单位能耗实时在线监测和数据统计分析。 能耗监控系统的功能主要包括水泥企业能耗计划、国家能耗指标实现情况、合理用能、节约能源等,并可实现在线生成报表。 管理基于大量数据分析,最终提高水泥行业的生产效率。 同时节能减排,降低成本。

建立重点用能单位能耗在线监测管理系统,可以满足水泥行业“两化”深度融合的要求。 消费数据管理,推动节能降耗,实现绿色低碳转型发展。返回搜狐查看更多